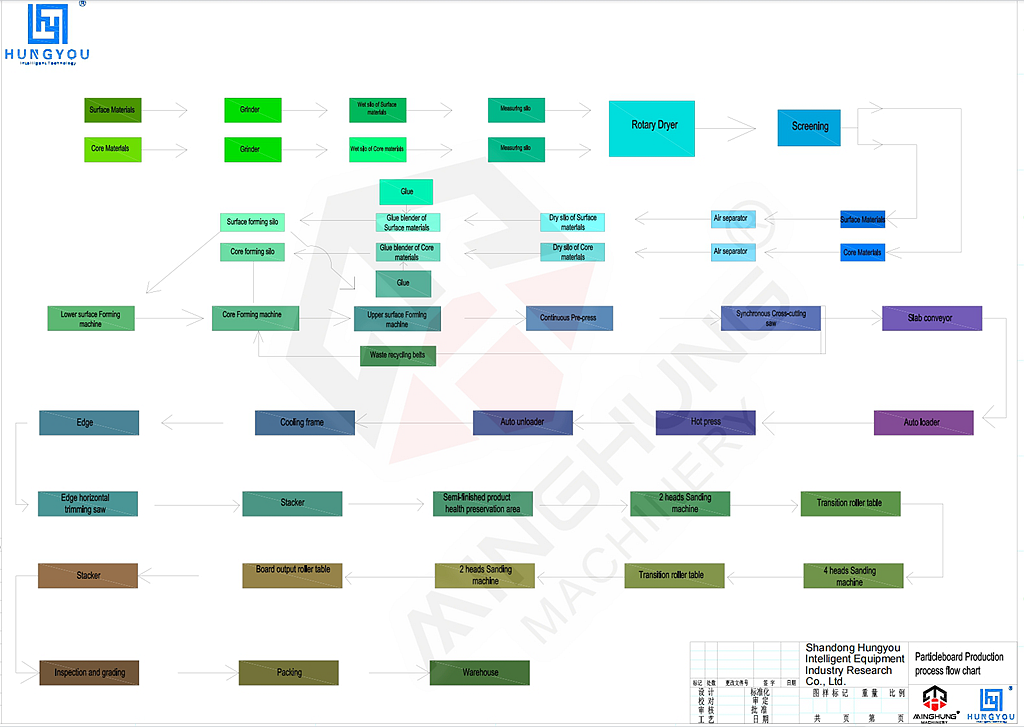

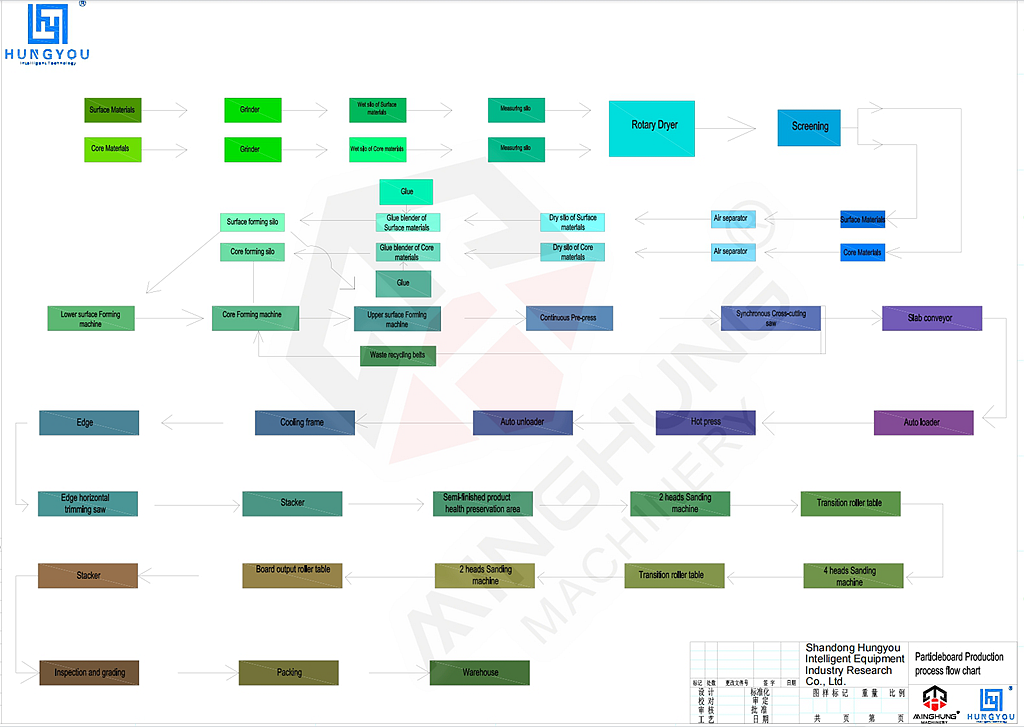

Introducción al proceso de producción

Este proceso es una operación continua y altamente automatizada, cuyo objetivo principal es la transformación de madera reciclada compleja en tableros de partículas ecológicos y de alta calidad.

Etapa 1: Sección de Manejo de Materias Primas (Purificación de Material Reciclado)

Propósito: Procesar madera reciclada compleja para convertirla en materia prima limpia y estandarizada.

Proceso detallado:

1.1 Trituración/Trituración: Los residuos de madera reciclados, encofrados de construcción, etc., se introducen a través de un transportador de plataforma en una trituradora de servicio pesado y se descomponen en fragmentos más pequeños.

1.2 Detección y purificación en múltiples etapas: los fragmentos pasan a través de:

Criba vibratoria: Separa la suciedad fina y los fragmentos de gran tamaño e inaceptables.

Separador magnético: Utiliza potentes rodillos magnéticos para eliminar metales ferrosos (por ejemplo, clavos, tornillos).

Clasificador de aire/separador de metales no ferrosos: utiliza diferencias en gravedad específica y corrientes parásitas para separar materiales livianos como plásticos, piedras y sujetadores de aluminio.

1.3 Almacenamiento: La materia prima depurada y aceptable se envía a un Silo de Almacenamiento de Materia Prima para su posterior uso, asegurando una producción continua.

Etapa 2: Sección de preparación y secado de partículas

Propósito: Crear partículas de tamaño uniforme y controlar su contenido de humedad.

Proceso detallado:

2.1 Descamación: Las astillas de madera purificadas se introducen en una escamadora de anillo, donde se cortan en partículas similares a escamas de tamaño uniforme mediante el anillo de cuchilla giratorio de alta velocidad.

2.2 Secado: Las partículas húmedas se transportan a través de una cinta transportadora a un secador de tambor rotatorio, donde entran en contacto total con el aire caliente, lo que reduce su contenido de humedad de aproximadamente 30%-50% al 2%-4% requerido. Un contenido de humedad estable es clave para la calidad del mezclado y prensado posterior.

2.3 Cribado y clasificación: las partículas secas pasan a través de una estación de cribado y se clasifican con precisión en partículas finas superficiales, partículas gruesas del núcleo y exceso de polvo fino para su reciclaje. Esta clasificación es fundamental para formar una estructura de tapete de alta calidad.

Etapa 3: Sección de mezcla y formación (inyección funcional y formación de tapete)

Propósito: Aplicar uniformemente adhesivo y aditivos a las partículas y formar con ellas una estera estructuralmente estable.

Proceso detallado:

3.1 Mezcla de precisión: las partículas clasificadas de la superficie y el núcleo ingresan a contenedores dosificadores separados y se descargan a una velocidad estable y preestablecida. Luego ingresan a una licuadora de anillo de alta velocidad:

Adhesivo: Resina de urea-formaldehído (UF) ecológica de grado E1 o resina de melamina-urea-formaldehído (MUF) respetuosa con el medio ambiente.

Agente Impermeabilizante: Emulsión de Parafina pulverizada simultáneamente.

Otros aditivos: Se pueden agregar endurecedores, etc., según sea necesario.

Dentro del mezclador giratorio de alta velocidad, las partículas quedan recubiertas uniformemente con resina y aditivos.

3.2 Formación de estera: Las partículas mezcladas se distribuyen mediante una estación de formación mecánica o neumática sobre una correa de acero en movimiento, formando una estera uniforme y suelta. La tecnología de conformado determina la distribución de densidad y la estructura del tablero (puede producir una estructura graduada u orientada como OSB).

3. 3 Preprensado: La estera formada pasa a través de una preprensa, donde inicialmente se compacta y se desairea, ganando fuerza para formar un 'cinturón verde' autoportante para una entrada suave en la prensa caliente.

Etapa 4: Sección de curado y prensado en caliente (formación del tablero)

Propósito: Curar la resina a alta temperatura y presión, uniendo permanentemente el tapete suelto en un tablero de alta densidad.

Proceso detallado:

4.1 Prensado en Caliente Continuo: Esta es la etapa central de la línea de producción. El tapete ingresa a la Prensa Plana Continua, pasando continuamente por una prensa larga con platos calentados. El sistema ejecuta un perfil preciso de 'Temperatura-Presión-Tiempo', lo que hace que la resina dentro del tapete se cure rápidamente a alta temperatura (aprox. 180-210°C) y presión, uniendo firmemente las partículas.

4.2 Enfriamiento y recorte: la placa caliente que sale de la prensa ingresa a una estrella de enfriamiento/acondicionamiento, donde se enfría a la fuerza a una temperatura segura, finalizando su fraguado. Luego, mediante sierras cortadoras y tronzadoras, se corta la tabla a las dimensiones requeridas y se recortan los bordes irregulares y más duros.

Etapa 5: Sección de finalización

Finalidad: Realizar el procesamiento final de precisión en el tablero.

Proceso detallado:

5.1 Lijado: La tabla ingresa a una lijadora calibradora para lijar con precisión las superficies superior e inferior. Este paso es crucial ya que:

Garantiza un espesor final preciso (p. ej., ±0,2 mm).

Logra una alta planitud superficial, proporcionando un sustrato perfecto para procesos de acabado posteriores como laminación o impresión.

5.2 Corte a medida y apilado: De acuerdo con los requisitos del pedido del cliente, el tablero lijado se corta a su tamaño final (por ejemplo, 1220x2440 mm) con una sierra de paneles y luego se apila con un apilador automático.

Etapa 6: Sección de Inspección y Embalaje

Finalidad: Garantizar la calidad del producto y prepararlo para su almacenamiento y transporte.

Proceso detallado: Se toman muestras de los tableros terminados para probar indicadores clave como las emisiones de formaldehído, la resistencia de la unión interna y el módulo de ruptura. Los productos calificados se envuelven o empaquetan a través de una línea de empaque automático para evitar la humedad y los rayones, y finalmente se envían al almacenamiento.

1. Equipos de manipulación de materias primas:

Cinta transportadora/plataforma: Transporte de material.

Trituradora de servicio pesado: Trituración primaria de madera reciclada de gran tamaño.

Criba vibratoria de etapas múltiples/criba oscilante: criba y clasifica el material por tamaño.

Potente Separador Magnético (Permanente/Electromagnético): Elimina metales ferrosos.

Clasificador de aire/separador de metales no ferrosos: Elimina impurezas ligeras y metales no ferrosos.

2. Equipo de preparación y secado de partículas:

Ring Flaker: Produce partículas de tamaño uniforme.

Secador de Tambor Rotatorio: Equipado con un sistema de energía térmica para el secado de partículas.

Estación de cribado de partículas (criba oscilante/clasificador de aire): clasifica las partículas secas en materiales de capa superficial y central.

descascarador

secadora

pantalla vibratoria

3. Equipos de mezcla y formación:

Contenedores de medición de partículas de la capa superficial y central: garantizan un suministro estable de partículas en una proporción establecida.

Licuadora de anillo de alta velocidad: logra una mezcla uniforme de resina, aditivos y partículas.

Sistema de preparación/almacenamiento/dosificación de resina y cera: Incluye tanques de almacenamiento, bombas y medidores de flujo de precisión.

Estación de formación mecánica/Estación de formación neumática: Forma una estera uniforme.

mezclador de pegamento

máquina de formación

4. Equipos de curado y prensado en caliente:

Preprensado: Realiza la compactación inicial del tapete.

Prensa plana continua: el equipo principal y de mayor valor de toda la línea de producción, que permite el conformado y curado continuo del tablero a alta presión.

Sistema de transporte, pesaje y detección de metales del tapete: garantiza que el tapete que ingresa a la prensa esté calificado.

prensa previa

prensa continua

5. Equipos de acabado y manipulación:

Estrella enfriadora/acondicionadora: Permite que la placa se enfríe uniformemente.

Sierras de corte y corte transversal: Incluye cortadoras de bordes y sierras de corte transversal para medir el largo y el ancho.

Lijadora calibradora: Garantiza el espesor y la planitud del tablero final.

Sierra de paneles y apilador automático: realiza corte y apilado en tamaño final.

estante de secador

sierra de corte transversal

lijadora

6. Sistemas auxiliares y de control:

Sistema de Control Central Automatizado (PLC + SCADA): El 'cerebro' de la línea de producción.

Planta de Energía Térmica (Caldera/Calentador de Aceite Térmico): Proporciona la fuente de calor necesaria para la producción.

Sistema de Extracción de Polvo (Separadores Ciclón + Filtros de Mangas): Recoge y trata el polvo de toda la línea.

Sistemas hidráulicos y neumáticos: proporcionan energía para varios actuadores.

SOCIEDAD ANÓNIMA

planta de energía

hidráulico

Tecnologías y características de procesos

1. Sistema eficiente de manejo de materias primas recicladas

Tecnología central: Equipado con una trituradora de alta resistencia, un sistema de cribado de múltiples etapas (cribas vibratorias, clasificadores de aire) y potentes separadores magnéticos/de metales no ferrosos. Este sistema procesa eficazmente flujos complejos de madera reciclada, eliminando impurezas como arena, piedras, plásticos y metales, garantizando la pureza de la materia prima, el requisito previo para la calidad final del tablero.

Ventaja: Logra el 'upcycling' de residuos sólidos urbanos y residuos de procesamiento de madera, reduciendo significativamente los costos de materia prima y la dependencia de la madera virgen.

2. Tecnología avanzada de control ambiental y mezcla de resinas

Garantía de grado E1: Utiliza un sistema de dosificación y mezcla de alta precisión con grado E1 o resina de urea-formaldehído (UF) de formaldehído ultra bajo o resina de melamina-urea-formaldehído (MUF) más respetuosa con el medio ambiente. A través de formulaciones de resina optimizadas y procesos de curado, las emisiones de formaldehído se controlan estrictamente, lo que garantiza que los productos cumplan o superen los estándares internacionales de grado E1 (por ejemplo, UE EN 13986).

Uniformidad de mezcla: Los mezcladores de anillo de alta velocidad garantizan que la resina, la cera y otros aditivos cubran uniformemente cada partícula de madera, lo que garantiza la resistencia de la tabla y minimiza el consumo de resina para ahorrar energía y costos.

3. Tecnología de prensa continua de alta capacidad

Equipo principal: el corazón de la línea suele ser una prensa plana continua. Permite un funcionamiento continuo desde el formado y el preprensado hasta el prensado en caliente y el enfriamiento, ofreciendo alta velocidad y eficiencia, lo cual es clave para alcanzar la capacidad anual de 120.000 m³.

Ventaja de calidad: Los tableros producidos por una prensa continua tienen una distribución de densidad extremadamente uniforme, una superficie altamente plana y una calidad interna estable, lo que los hace particularmente adecuados para el procesamiento y acabado profundo posterior.

4. Alta automatización e inteligencia

Sala de control central: toda la línea se controla centralmente mediante PLC y un sistema SCADA, monitoreando y ajustando automáticamente todos los parámetros del proceso (p. ej., tamaño de partícula, contenido de humedad, dosificación de resina, temperatura/presión/velocidad de la prensa) en tiempo real.

Estabilidad de la calidad: la producción automatizada minimiza la influencia del factor humano, garantiza una calidad constante en todos los lotes y reduce la dificultad operativa y los costos laborales.

5. Recuperación de Energía y Diseño Ambiental

Recuperación de calor: las unidades de recuperación de calor integradas recuperan el calor residual de la prensa caliente y el sistema de secado para precalentar aire fresco o agua de proceso, lo que reduce significativamente el consumo total de energía.

Extracción de polvo: Se instalan eficientes colectores de polvo con cámara de filtros para capturar y tratar el polvo generado durante la producción, lo que garantiza un taller limpio y el cumplimiento de las emisiones de escape.

Rendimiento del producto final y campos de aplicación

Rendimiento del producto:

Ambiental: Emisión de formaldehído ≤ 0,124 mg/m³ (o cumple con el estándar E1 del mercado objetivo).

Propiedades físicas: Los indicadores clave como la unión interna, el módulo de ruptura y la capacidad de retención del tornillo cumplen o superan los estándares nacionales (p. ej., GB/T 4897).

Estabilidad: Estructura uniforme, tolerancia mínima de espesor, superficie plana.

Campos de aplicación:

Fabricación de Muebles: Sustrato para armarios, guardarropas, muebles de oficina, muebles panelados.

Decoración de interiores: Contrapisos, tabiques, paneles de pared, techos.

Construcción y embalaje: Puede usarse para encofrados de construcción (sin carga) en ambientes secos, cajas de embalaje.

Desarrollo potencial: el valor y la gama de aplicaciones se pueden mejorar aún más mediante acabados posteriores, como el laminado o la superposición de papel de melamina.

Somos Shandong MINGHUNG Panel Machinery Co., Ltd China Factory y fabricante de conjuntos completos de maquinaria de madera contrachapada y maquinaria de chapa. Con muchos años de experiencia en producción, tecnología de producción avanzada, trabajadores experimentados e ingenieros profesionales, podemos ofrecerle la maquinaria adecuada, buena y fuerte para usted.

Mantenemos una cooperación a largo plazo con una empresa conocida de reenvío de carga y nos adhirimos a la filosofía del cliente primero. Implementamos estrictamente el proceso de inspección de calidad antes del envío para garantizar que cada lote de productos cumpla con los estándares de calidad internacional, entendemos profundamente que el servicio de alta calidad es la piedra angular de ganar la confianza de los clientes, y siempre creamos valor para clientes con gestión profesional y eficiente de la cadena de suministro.

✅ ¡Transforma tu producción ahora!

Solicite su cotización personalizada y propuesta técnica:

Llamar +86 18769900191, +86 15805496117, +86 18954906501 o 【Chat en vivo】

Obtenga un plan de actualización de productividad dentro de las 24h