|

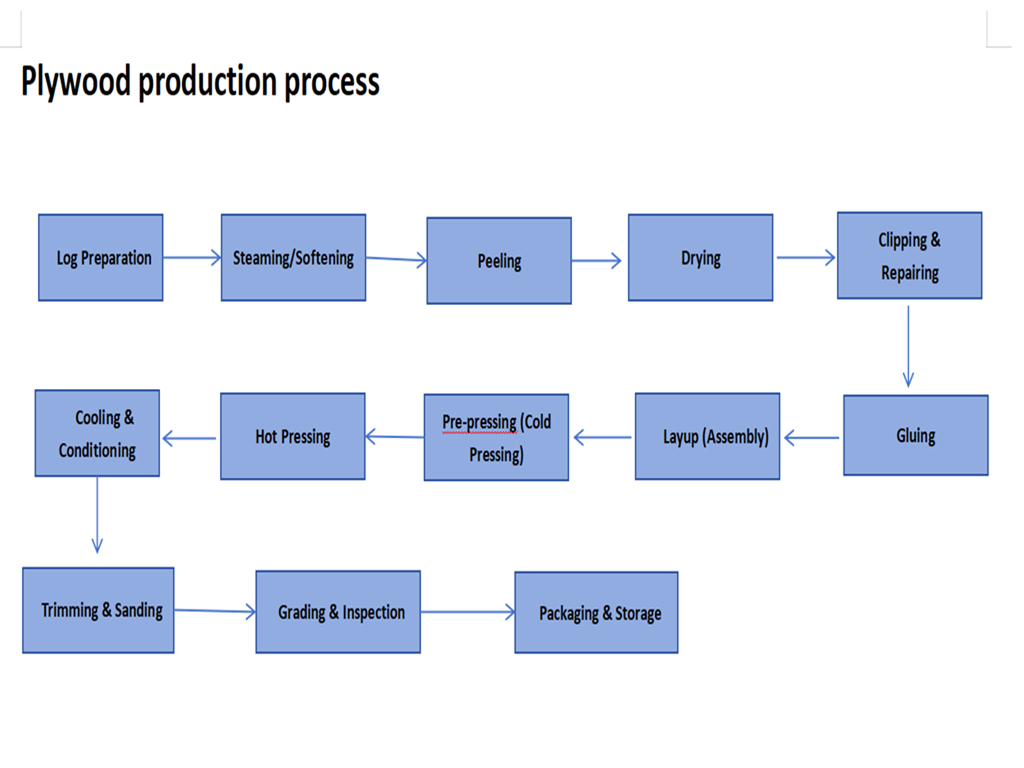

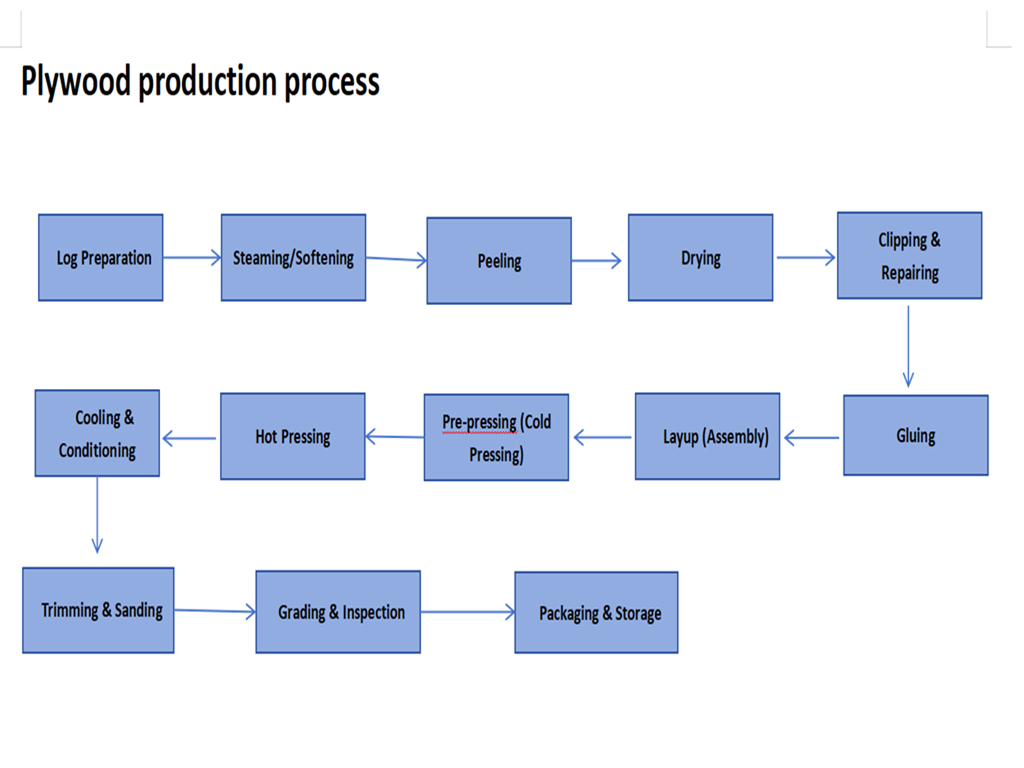

Flujo de producción

El proceso completo se puede resumir en tres etapas principales: Front End - Preparación de precisión, Middle End - Conformado de precisión y Back End - Acabado e inspección de precisión.

Front End: preparación de precisión

1. Descortezado y corte de troncos: Los troncos de madera dura se descortezan y se cortan en segmentos de longitud estándar.

2. Pelado de chapa de precisión: Los segmentos de troncos se pelan en un torno de precisión en cintas de chapa consistentes y extremadamente delgadas (por ejemplo, 0,5-0,6 mm). Esta es la base de todo el proceso y exige una precisión extremadamente alta del torno.

3. Secado de la chapa: La chapa húmeda se pasa a través de una secadora para reducir con precisión su contenido de humedad al 8%-12%, evitando al mismo tiempo la deformación y el agrietamiento.

4. Recorte y clasificación de chapas: La chapa seca se recorta para establecer las dimensiones y se clasifica automáticamente por grado de calidad mediante un sistema de visión.

Extremo medio: conformado de precisión

5. Empalme y parcheo de chapas: Las láminas de chapa estrechas o defectuosas se unen en láminas de tamaño completo utilizando una máquina empalmadora, lo que mejora significativamente la utilización del material.

6. Micropegado de precisión: se aplica una capa fina y uniforme de adhesivo a la carilla ultrafina. La cantidad de pegamento debe controlarse con precisión.

7. Disposición robótica: Los robots o equipos de colocación de alta precisión ensamblan con precisión las chapas pegadas y despegadas en un patrón orientado en cruz (granos perpendiculares) para formar una estera. Esto es clave para evitar la deformación del producto.

8. Prensado continuo: El tapete ingresa a una prensa continua donde el adhesivo se cura a alta temperatura y presión, uniendo firmemente las carillas en un panel sólido. Este paso determina directamente la tolerancia de espesor, la planitud y la resistencia mecánica del panel.

Back End: Acabado e inspección de precisión

9. Enfriamiento y curado de paneles: Los paneles prensados se enfrían para fijar su forma y luego se almacenan para permitir que se equilibren las tensiones internas.

10. Lijado de calibración de alta precisión: La superficie del panel se lija finamente para garantizar un espesor preciso y consistente y una superficie lisa y plana en todo el tablero.

11. Recorte y corte de precisión: Los paneles lijados se recortan hasta las dimensiones finales requeridas, con bordes lisos y libres de astillas.

12. Inspección y embalaje en línea: los paneles terminados se someten a una inspección automatizada de espesor, apariencia y defectos. Se clasifican, luego se filman y se empaquetan para evitar que se rayen.

|

Lista de equipos

Equipo frontal:

1. Descortezador de tambor/anillo: Elimina la corteza de manera eficiente.

2. Sierra cortadora de troncos: corta troncos en longitudes fijas.

3. Torno CNC de chapa de alta precisión: una de las máquinas principales de la línea de producción. Requiere alta rigidez, alta velocidad de rotación y precisión de alimentación a nivel de micras para garantizar que la chapa ultrafina pelada tenga un espesor uniforme y mínimas revisiones del torno.

4. Secador de chapas con correa de malla: Equipado con sistemas precisos de control de temperatura y humedad para un secado suave y uniforme de las carillas.

5. Línea de recorte de carillas y sistema de clasificación por visión: Recorta y clasifica automáticamente las carillas por color y defectos.

Equipo de gama media:

6. Máquina automática de coser/empalme de chapas: une hojas de chapa pequeñas en hojas grandes y completas.

7. Esparcidor de pegamento de precisión de cuatro rodillos: una de las máquinas principales de la línea de producción. A través de la coordinación precisa de cuatro rodillos, logra una aplicación de adhesivo uniforme y ultrafina sin puntos perdidos ni acumulación de pegamento.

8. Línea de colocación automática robótica/de alta precisión: utiliza servomotores y posicionamiento visual para una colocación de chapa precisa y eficiente.

9. Prensa Continua: El 'corazón' de la línea de producción. Transporta la estera a través de correas continuas de acero, aplicando presión y calor durante el movimiento. Esto da como resultado paneles extremadamente planos con una variación mínima de espesor, lo que los convierte en el diferenciador clave de las prensas de apertura múltiple comunes.

Equipo de back-end:

10. Enfriador/Apilador: Enfría los paneles uniformemente para su instalación.

11. Lijadora calibradora de alta precisión de cabezales múltiples: generalmente con una configuración de tres o cuatro cabezales, siendo el cabezal final una lijadora fina de grano alto para lograr una superficie perfecta.

12. Sierras de corte y corte transversal CNC: utilice hojas de sierra de aleación especial o corte por láser para garantizar bordes de corte lisos y sin rebabas.

13. Sistema automático de inspección y embalaje en línea: incluye medidores de espesor láser, cámaras de inspección por visión y máquinas automáticas de filmación y embalaje.

Esta línea de producción es un sistema altamente integrado de tecnologías mecánicas, eléctricas, hidráulicas, de detección y de control por computadora. Su valor radica no sólo en el rendimiento de los equipos individuales sino también en la sinergia y estabilidad de todo el sistema, asegurando la producción continua de productos de madera contrachapada ultrafina de alto valor añadido.

|

Características

1. Extrema precisión y estabilidad

Control a nivel de micras: Todo el proceso, desde el pelado de la chapa hasta el lijado final, implica un control de precisión a nivel de micras, lo que garantiza que la tolerancia del espesor del producto final se pueda mantener consistentemente dentro de ±0,1 mm.

Alta simetría estructural: Requiere un espesor y un contenido de humedad muy uniformes para cada capa de revestimiento, adhiriendo estrictamente al principio simétrico durante el laminado para evitar fundamentalmente la deformación de los paneles ultrafinos.

Producción dinámica estable: la línea posee una alta estabilidad mecánica y capacidad antiinterferente, lo que garantiza un mantenimiento de precisión a largo plazo durante el funcionamiento continuo y elimina las fluctuaciones de calidad.

2. Capacidad de manipulación inteligente de materiales ultrafinos

Sistema de manipulación suave: para carillas extremadamente delgadas (0,3-0,8 mm), los sistemas de transporte y transferencia utilizan tecnologías como adsorción al vacío y accionamientos de baja tensión para prevenir eficazmente desgarros, arrugas y estiramientos durante el procesamiento.

Reconocimiento de visión inteligente: Los sistemas de visión de alta resolución se utilizan ampliamente para la detección automática de defectos (p. ej., fisuras, agujeros) en chapas y una alineación precisa durante el laminado, lo que garantiza la calidad de la materia prima y la precisión del ensamblaje.

3. Tecnología de control y pegado de precisión

Aplicación de pegamento con microdosificación: utiliza un esparcidor de pegamento de precisión de cuatro rodillos para lograr una aplicación uniforme y sin huecos de una capa de pegamento ultrafina (0,05-0,1 mm), equilibrando perfectamente la fuerza de unión y evitando el 'desbordamiento' que mancha la superficie.

Control preciso de temperatura y presión: la prensa en caliente emplea control de temperatura y presión multizona, con variaciones de temperatura dentro de ±2°C. Los perfiles de presión se optimizan mediante una simulación precisa, lo que garantiza un curado adhesivo completo y uniforme dentro de la estructura ultrafina.

4. Alta automatización e inteligencia

Procesos centrales robóticos: los robots industriales se utilizan comúnmente en procesos centrales como el diseño y la manipulación, eliminando el error humano y garantizando el ritmo de producción y la consistencia de la calidad.

Control inteligente centralizado: un sistema de control central (PLC/PC industrial) integra todos los parámetros del equipo, lo que permite el inicio/parada con un solo toque, la gestión de recetas, el diagnóstico de fallas y la trazabilidad de los datos, lo que mejora significativamente la eficiencia de la gestión.

5. Tecnología de conformado avanzada (proceso central)

Tecnología de prensado continuo: la prensa continua se adopta universalmente como núcleo. Aplica presión lineal sin impactos a través de correas continuas de acero, eliminando por completo el desplazamiento de la estera y la variación de espesor causados por el ciclo de 'apertura-cierre' de las prensas tradicionales de apertura múltiple. Ésta es la clave para lograr una planitud superior y un espesor uniforme de los paneles ultrafinos.

6. Flexibilidad para productos de alto valor agregado

Amplia adaptabilidad de la materia prima: La línea optimizada puede procesar eficientemente maderas duras mixtas (por ejemplo, álamo, eucalipto, abedul) y adaptarse a variaciones menores en el espesor del enchapado.

Capacidad de cambio rápido: el sistema de control central permite solicitar rápidamente parámetros de producción para diferentes productos (por ejemplo, espesor, tamaño, tipo de adhesivo), lo que permite una producción flexible para pedidos de lotes pequeños y con múltiples especificaciones.

7. Excelente eficiencia energética y garantía de calidad

Diseño que ahorra energía: Los equipos principales, como la prensa continua y los sistemas de secado eficientes, suelen estar equipados con sistemas de recuperación de calor, lo que reduce significativamente el consumo de energía por unidad de producto.

Monitoreo de calidad de todo el proceso: Los medidores de espesor en línea integrados y los sistemas de detección de defectos permiten un monitoreo de calidad 100 % en tiempo real y una clasificación automática, lo que garantiza productos 'sin defectos' en el momento del envío.

|

Campos de aplicación

El contrachapado de precisión ultrafino producido por esta línea sirve como material central en sectores industriales de alta gama:

Industria Electrónica: Se utiliza como sustrato para bancos de pruebas de PCB, bandejas de embalaje para componentes electrónicos.

Aviación y ferrocarril de alta velocidad: paneles interiores de cabina, compartimentos para equipaje y particiones que requieren las mejores propiedades ignífugas y ligeras.

Mobiliario de alta gama: paneles traseros, fondos de cajones, sustrato para componentes curvos en muebles de primera calidad.

Manualidades y modelos: Corte láser de precisión para modelos, juguetes y manualidades.

Embalaje ligero: Cajas de regalo de alta gama, revestimientos para embalaje de instrumentos y equipos.

|

Perfil de la empresa

Somos Shandong MINGHUNG Panel Machinery Co., Ltd China Factory y fabricante de conjuntos completos de maquinaria de madera contrachapada y maquinaria de chapa. Con muchos años de experiencia en producción, tecnología de producción avanzada, trabajadores experimentados e ingenieros profesionales, podemos ofrecerle la maquinaria adecuada, buena y fuerte para usted.

La maquinaria que producimos incluye máquinas de pelado, máquinas de chipping, máquinas de corte giratoria, máquinas de secado, mezcladores de pegado, máquinas de colocación, máquinas de pre-presión, máquinas de prensado en caliente, máquinas de enfriamiento, máquinas de aserrado longitudinales y transversales, máquinas de lijado, así como auxiliares como auxiliares como sistemas automáticos de alimentación y descarga automática y de descarga y plataformas de levantamiento.

|

Fotos de envío

|

Superficie opcional

|

¿Por qué elegirnos?

1.Soluciones 100% orientadas al cliente.

2. Miembros del tiempo con más de 40 años de experiencia en la industria de la madera.

3. La conciencia más fuerte de proteger la privacidad comercial de los clientes.

4.Encrea y comprensión de los misterios del mercado.

5. Familiar de terminología internacional.

6. La atención a los detalles y la integridad nos hacen crecer.