OSB: tablero de hilos orientado. Un panel de madera diseñado unido múltiples capas de hilos de madera (copos) alineados direccionalmente con un adhesivo de resina termoestable a alta temperatura y presión. Conocido por su alta resistencia, estabilidad dimensional y rentabilidad, se usa ampliamente en la construcción (paredes, techos, pisos), envases y muebles.

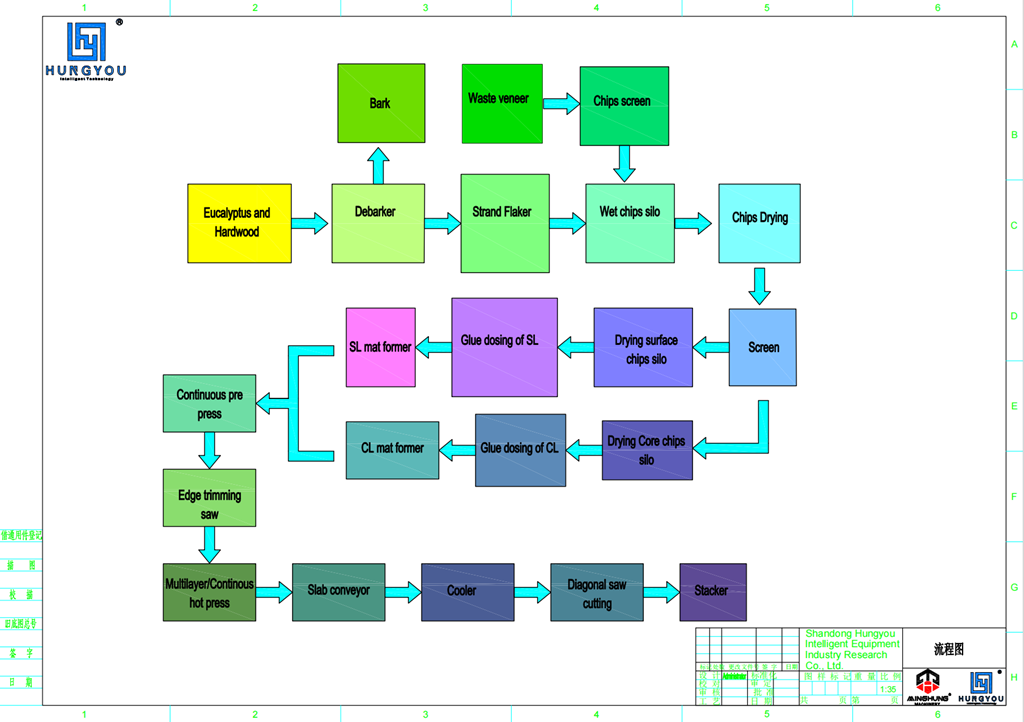

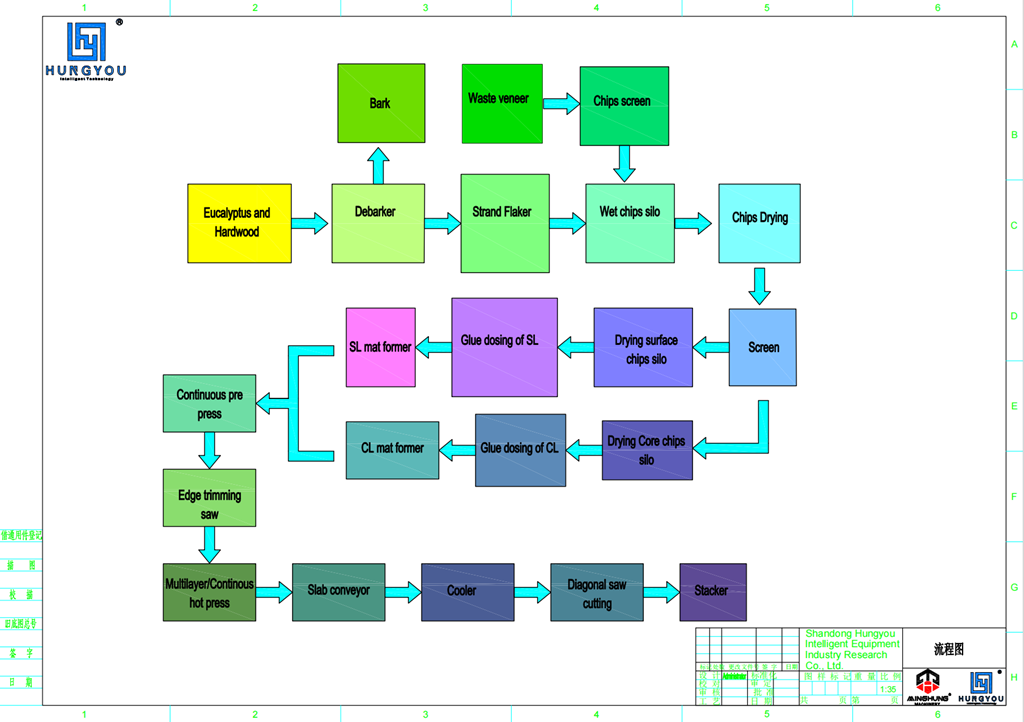

1. Proceso de producción

① Canición orientada de la cadena: formación de tapas de capas cruzadas (capa de núcleo ≥70% de dirección cruzada, superficie ≥85% longitudinal)

② Prepressación de alta presión: la compactación del rodillo a 8MPa elimina> 90% de vacíos de aire

③ Presionamiento continuo en caliente:

Transporte de correa de acero: alimentación constante de 1.8 m/min (40 m transversal en 22 segundos)

Temperatura de cuatro etapas. Control:

0-10m: 210 ℃ Activación rápida de resina PF

10-25m: 195 ℃ Penetración de núcleo profundo

25-35m: 185 ℃ Curado uniforme

35-40m: 170 ℃ Estabilización de gradiente

Perfil de servo a presión:

0-5S: 7MPA Surface Compaction →

5-100s: curado de núcleo de 4MPA →

100-120s: supresión de 2MPA de resorte

④ Cooling de agua: el sistema de doble ciclo reduce la temperatura del panel. a <75 ℃ en 3 segundos

⑤ Corte volador: sierra guiada por láser (± 0.3 mm de precisión)

2. Componentes centrales

Platens calentados extendidos: 40 zonas controladas independientemente (acero de aleación especial, 350 ℃ resistente), Δt≤ ± 2 ℃

Hidráulica de alta velocidad: 480 servo cilindros (orificio de 100 mm), fluctuación de presión <0.2Bar

Transmisión de correa inteligente: sincronización de doble moto, desviación de tensión <1%

Sistema de control de calidad en tiempo real:

Medidor de espesor de onda milimétrica (precisión de 0.02 mm)

IR IRMAL TERMAL (± 1.5 ℃ Resolución)

Iii. Curado de 120 segundos

Tiempo de curado de 120 segundos: esto indica que la alfombra OSB (la alfombra pegada y formada antes de presionar) pasa aproximadamente 120 segundos (2 minutos) en total dentro de la sección de calefacción/presión de la presión plana continua, desde que ingresan la zona de presión para salir.

Curado: se refiere a la reacción química (reticulación) de la resina termoestable (típicamente MDI o resina fenólica) a alta temperatura y presión, uniendo firmemente los hilos de madera y formando la resistencia final del panel. Este tiempo es crucial para las propiedades físicas y mecánicas del panel (por ejemplo, resistencia al enlace interno, módulo de ruptura, módulo de elasticidad, hinchazón de espesor).

Importancia de 120 segundos: este es un tiempo de curado relativamente corto, especialmente para paneles estructurales como OSB que generalmente requieren tiempos de curado más largos en comparación con MDF/tablero de partículas. Refleja la alta eficiencia de esta línea de producción y procesos optimizados (por ejemplo, el uso de resinas de alto rendimiento, la temperatura precisa y el control de presión).

Comparación de la industria:

Tipo de panel | Curado convencional | Nuestra tecnología | Ganancia de eficiencia |

OSB de 18 mm | 180-240S | 120s | ≥33% |

28 mm estructural | 360-480 | 210 | ≥42% |

Innovaciones técnicas:

Calefacción electromagnética HF: velocidad de calentamiento de la capa de núcleo 15 ℃/s (vs. 5 ℃/s calentamiento de vapor)

Resina nano mejorada: reactividad de resina PF modificada +40%

Compensación de presión dinámica: desplazamiento en tiempo real de la expansión térmica

Métricas de calidad:

Enlace interno ≥0.48MPA (EN300)

Tolerancia al espesor ± 0.15 mm (panel de 18 mm)

Emisión de formaldehído ≤0.025mg/m³ (carbohidratos P2)

Ⅳ .Ventajas centrales de 'Longitud de 40 metros + curado de 120 segundos '

1. Capacidad de producción ultra alta: una longitud de 40 metros combinada con un tiempo de curado de 120 segundos permite una velocidad de línea de producción extremadamente alta. Tiempo de curado (t) = longitud de presione (l) / velocidad de línea (v). Por lo tanto, V = L / T = 40m / 120s ≈ 0.333 m / s. Suponiendo un ancho de panel terminado de 2.5 metros, la salida teórica por hora es: 0.333 m/s * 2.5m * 3600 s/h ≈ 3000 m²/h. Teniendo en cuenta la eficiencia práctica (por ejemplo, los cambios en la correa, el mantenimiento), la capacidad anual puede alcanzar 300,000 - 500,000 m³ o incluso más. Esto lo hace ideal para plantas OSB a gran escala.

2. Capacidad para la producción de panel grueso: la producción de paneles gruesos (p. Ej., 25 mm, 30 mm o más gruesos) requiere tiempos de curado más largos para garantizar el curado completo de resina en el núcleo. La longitud de 40 metros proporciona un espacio suficiente, lo que permite la producción segura y efectiva de paneles gruesos de alta calidad en 120 segundos o un poco más, sin una velocidad de sacrificio excesivamente.

3. Proceso de curado optimizado: la longitud de 40 metros permite más zonas de control de proceso. Esto permite a los ingenieros diseñar curvas de proceso más finas y personalizadas (perfil de temperatura, perfil de presión, perfil de velocidad de cierre) que coinciden estrechamente con los requisitos de reacción de curado de resina (por ejemplo, diferentes necesidades en diferentes etapas), lo que resulta en:

3.1 Paneles de mayor calidad: distribución de densidad más uniforme, mejor resistencia al enlace interno, inflamación de espesor más bajo, dimensiones más estables.

3.2 Tiempos de curado más cortos: el control preciso (por ejemplo, calentamiento rápido en la entrada, transferencia de calor que promueve a alta presión) permite lograr el tiempo de curado relativamente corto de 120 segundos al tiempo que garantiza la calidad.

3.3 Adaptabilidad a diferentes materias primas/formulaciones: mayor flexibilidad para ajustar el proceso para diferentes especies de madera, contenido de humedad de la cadena o formulaciones de resina.

4. Ahorro de energía y consumo reducido:

4.1 Producción continua: elimina el consumo de energía asociado con la apertura/cierre y carga/descarga de prensas por lotes.

4.2 Transferencia de calor eficiente: el sistema de correa de acero en prensas continuas generalmente tiene una mayor eficiencia de transferencia de calor que los platos de prensas de apertura múltiple.

4.3 Control preciso: el control de la zona previene el calentamiento/presión excesivo, reduciendo la energía desperdiciada.

5. Alta automatización y estabilidad: las líneas continuas de presión plana están altamente automatizadas, con un control preciso y estable de los parámetros del proceso (temperatura, presión, velocidad), minimizando la influencia humana y garantizando la calidad constante del producto.

6. Costo unitario reducido: los costos fijos de ultra alta capacidad (depreciación del equipo, energía, mano de obra), mejorando la eficiencia económica.

Servicio prevente:

1) Escuche las necesidades del cliente

2) Proporcione un diseño preliminar de diseño de máquina y un diagrama de flujo de forma gratuita, seleccione y proporcione el equipo de configuración más razonable:

3) admitir reuniones remotas y visitas remotas de fábrica;

4) proporcionar asesoramiento profesional a los clientes y confirmar la selección final

5) apoyar visitas de fábrica en el sitio;

O Servicio de compra de N:

1) Todo el equipo debe instalarse y depurarse antes de abandonar la fábrica, y se admite la inspección de calidad de video remota;

2) Todas las máquinas deben desempaquetarse antes de abandonar la fábrica, y se deben proporcionar fotos, videos y anotaciones;

3) Capacitación gratuita en línea o fuera de línea para operadores de compradores (nacionales)

4) Asistir a los compradores en el equipo de instalación y depuración (en el extranjero)

Servicio postventa:

1) 7*24 horas de servicio en línea, solución remota de video en tiempo real;

2) Durante el primer proceso de instalación y depuración, los problemas encontrados durante el funcionamiento normal se resuelven en el tiempo:

3) Inspección de procesos regular y efecto de uso, sugerencias oportunas de mantenimiento de la máquina:

4) Guía técnica gratuita de por vida

5) Actualizar oportunamente la última información de la industria.

¡Reclama su diseño gratuito de línea OSB! Obtenga el diseño de la planta de extremo a extremo desde la preparación de la cadena hasta el lijado. Reciba el plan de fábrica 3D dentro de los 30 días.

Nuestros contactos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: minghungmachinery@gmail.com