Composición del equipo principal

Una línea de producción completa de alta capacidad es un proyecto complejo de ingeniería de sistemas. Su equipo se puede dividir en los siguientes sistemas principales de acuerdo con el flujo del proceso:

| I. Sección de procesamiento de materia prima y preparación de chapa |

1. Sistema automatizado de manejo de registros

Equipo: Gantry Crane/Chain Tredveyor, tambor de tambor, sierra de corte transversal de longitud fija.

Función: para automatizar la alimentación de registros, eliminar la corteza y verlos en segmentos de longitud requerida.

tronco de registro

máquina de corte de registro

2. Línea de producción de pelado de chapa

Equipo: torno de spindleless grande CNC, cinta transportadora de chapa.

Función: pelar continuamente y constantemente los segmentos logarítmicos en cintas de chapa continua de espesor fijo. El diseño sin Spindleless es especialmente adecuado para registros de gran diámetro, que ofrece una alta eficiencia de pelado y una pérdida de núcleo mínima.

3. Sistema de secado y procesamiento de chapa

Equipo: secador de correa de malla grande (generalmente más de 10 capas) o secador de rodillos, cortapolia de chapa, máquina de costura/empalme automática de chapa.

Función:

Secador: reduce eficientemente el contenido de humedad de la chapa húmeda de más del 60%al 8%-12%, lo cual es crucial para garantizar la calidad de la unión.

Clipper: corta la cinta de chapa en hojas de longitud de set.

Máquina de empalme: se une a sábanas de chapa pequeñas o estrechas en sábanas de tamaño completo, mejorando significativamente la utilización de la materia prima.

| II. Sección de mezcla de pegamento, aplicación y bandeja |

4. Sistema automático de mezcla de pegamento y aplicación

Equipo: tanque automático de mezcla de pegamento, extensor de pegamento totalmente automático de cuatro rolas.

Función: prepara y suministra automáticamente adhesivo, aplicándolo de manera uniforme y cuantitativa sobre las hojas de chapa a través de rodillos de pegamento de precisión.

licuadora de pegamento

máquina de recubrimiento de pegamento

5. Sistema de colocación completamente automática

Equipo: Línea de producción automática de la colocación (incluye manipuladores/robots de chapa, estación de ensamblaje, pre-prensación, transportador de alfombras de panel).

Función: Este es el equipo icónico de una línea de alta capacidad. Maneja automáticamente la transmisión, el ensamblaje y la alineación de las carillas de la cara y el núcleo para formar la estructura 'cara-caral-car-n-n-face ', seguida de la prensado de la luz para dar la forma inicial de la estera para facilitar la carga en la prensa caliente. Reemplaza completamente el trabajo manual, opera a velocidades muy altas y garantiza una calidad constante.

| Iii. Sección de presión y acabado en caliente |

6. Equipo central: sistema de prensa caliente múltiple

La prensa caliente de apertura múltiple es el 'corazón' de toda la línea de producción, determinando directamente la salida de la línea, la eficiencia y la calidad del núcleo del producto final.

| Estructura y principio de funcionamiento |

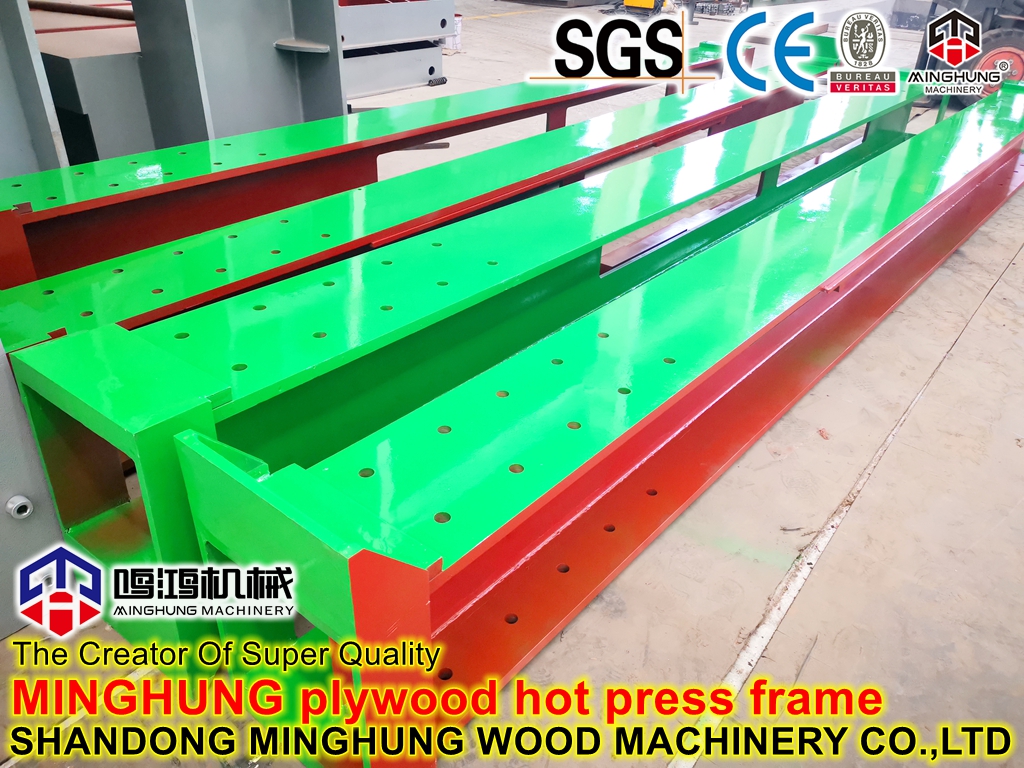

6.1 Marco principal: Compuesta de columnas y base hechas de placas de acero de alta resistencia, formando una estructura rígida extremadamente estable para soportar una alta presión repetida (generalmente hasta 200-300 toneladas o incluso más).

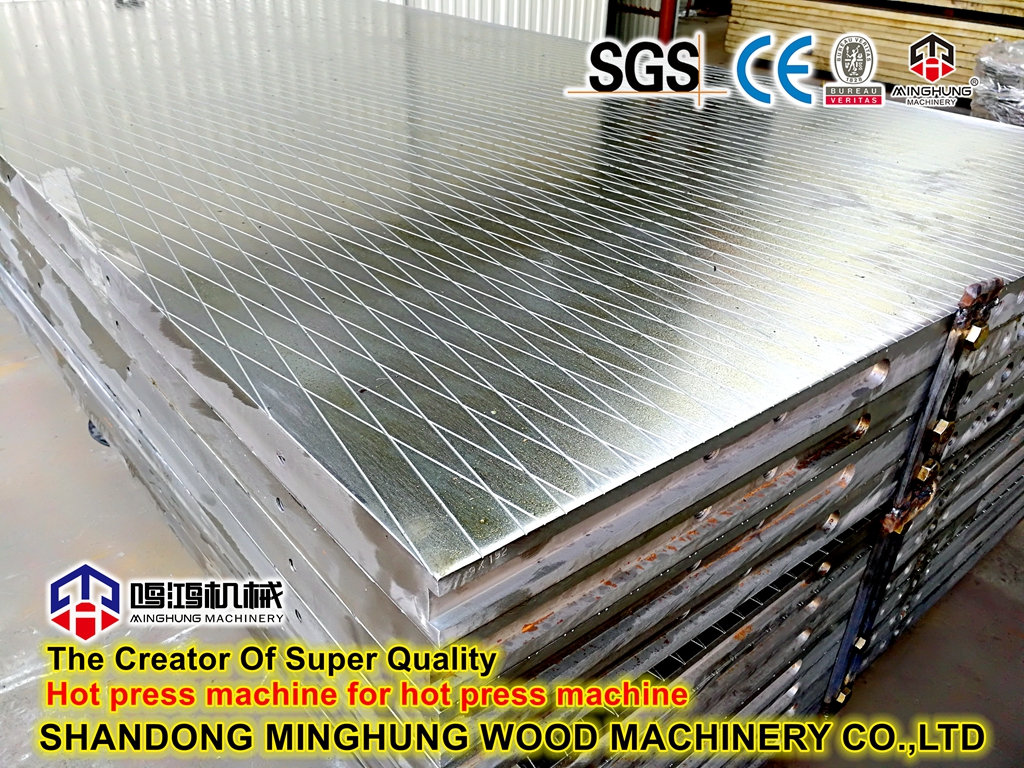

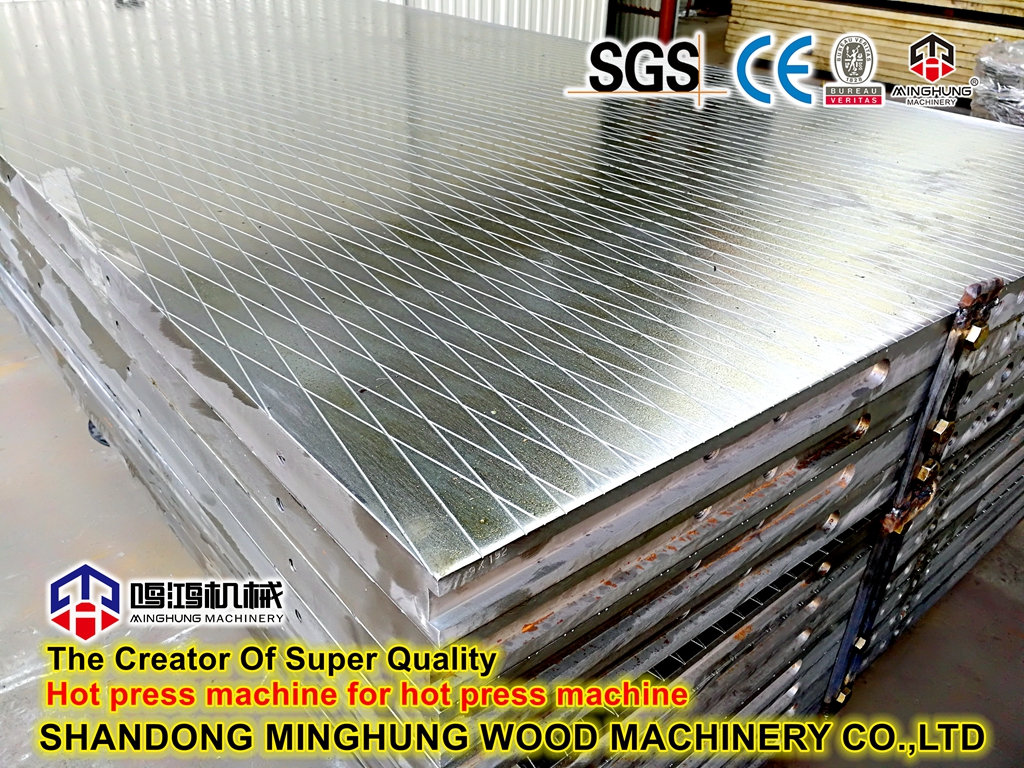

6.2 Platos calientes:

Estos son los componentes que contactan directamente a la alfombra del panel, típicamente hechas de acero de aleación de alta calidad con canales de flujo internos complejos.

Función: transferir el calor de manera uniforme y eficiente al tapete a través de aceite térmico o vapor de alta presión que circula internamente, lo que hace que el adhesivo se cure rápidamente a alta temperatura.

Requisitos de la superficie: planitud, suavidad y dureza extremadamente altas para garantizar que los paneles prensados tengan una superficie plana y eviten pegarse.

6.3 Sistema hidráulico:

Esta es la fuente de energía que proporciona la presión, incluidos los cilindros principales, las bombas de aceite, los motores, los bloques de válvulas de control y los acumuladores, etc.

Flujo de trabajo: el sistema impulsa el pistón del cilindro para que se levante, empujando la platina en movimiento para cerrar y aplicar una presión masiva y uniforme a la colchoneta.

Características: El sistema hidráulico de una prensa caliente de alta capacidad debe responder, mantener una presión estable y lograr un control preciso para el presionador de múltiples etapas (p. Ej.

6.4 Sistema de calefacción:

Un sistema de calentador de aceite térmico es la opción más común y eficiente. El aceite térmico se calienta en el calentador y circula a través de las placas calientes a través de bombas, proporcionando calor estable y uniforme.

El sistema está equipado con dispositivos de control de temperatura precisos para garantizar una temperatura consistente en cada placa caliente, con una variación de temperatura mínima (p. Ej., ± 2 ° C).

6.5 Sistema de control:

Presions modernos de alta capacidad Hot Utilice un sistema de control automático basado en PLC (controlador lógico programable) + HMI de pantalla táctil.

Funciones:

Parámetros del proceso de establecimiento y almacenamiento: permite establecer los tres parámetros centrales (temperatura, presión, tiempo) para diferentes especificaciones del producto.

Control totalmente automático: ejecuta automáticamente todo el ciclo de presión sin intervención manual.

Diagnóstico y alarma de fallas: monitorea el estado del equipo en tiempo real, alarma inmediatamente e indica el punto de falla sobre la anormalidad.

Registro de datos: registra datos para cada ciclo apremiante, facilitando la trazabilidad de calidad y la gestión de la producción.

| Características clave en líneas de producción de alta capacidad |

alto número de aberturas y gran luz del día: El número de aberturas determina la cantidad de esteras presionadas por ciclo. Las líneas de alta capacidad generalmente están equipadas con prensas en caliente que tienen 20, 30, 40 aberturas o más.

Simultáneamente, la altura de cada abertura (luz del día) también es mayor para acomodar la producción de paneles de diferentes espesores.

Cierre rápido y alivio de presión:

Para acortar el tiempo de ciclo por prensa, las prensas en caliente de alta capacidad utilizan cilindros de avance rápido o asistencia del acumulador para lograr un movimiento rápido hacia arriba y hacia abajo de la platina en movimiento.

Mecanismo de cierre simultáneo:

Esta es una característica estándar en prensas calientes de mediana a alta gama. Asegura que las alfombras en todas las aberturas comiencen a ser presionadas y comuníquese con las placas calientes en el mismo momento, garantizando que cada panel reciba un tiempo de calefacción y presión idéntico, lo que resulta en una calidad de producto uniforme y estable.

Excelente eficiencia térmica y uniformidad:

El diseño de la ruta de flujo de aceite térmico optimizado y los sistemas de control precisos de la temperatura aseguran la temperatura de la superficie altamente uniforme en las placas calientes, evitando defectos como un enlace deficiente, deformación o ampollas causadas por diferencias de temperatura.