|

Descripción general de la madera contrachapada

1. Definición y estructura

La madera contrachapada es un panel de madera de ingeniería que se fabrica uniendo múltiples chapas de madera delgadas (llamadas capas o chapas de corte rotativo) con capas adyacentes dispuestas perpendicularmente a la dirección de la fibra de cada una, seguido de pegado, laminado y prensado en caliente. Por lo general, tiene un número impar de capas (p. ej., 3 capas, 5 capas, 7 capas o más) para garantizar la simetría y el equilibrio estructural, evitando la deformación.

2. Características clave

Alta resistencia y estabilidad: la estructura laminada cruzada proporciona resistencia uniforme en todas las direcciones y excelente resistencia a la flexión/tracción.

Flexibilidad de tamaño: Se puede producir en formatos grandes (tamaño común 1220×2440 mm) con una amplia gama de espesores (de 3 mm a más de 30 mm).

Alta utilización de materiales: Adecuado para madera de rápido crecimiento, troncos de pequeño diámetro y residuos de procesamiento de madera.

Fuerte potencial decorativo: Surface puede utilizar chapas de madera preciosa de alta calidad para teñido, parquet y tratamientos artísticos.

Impacto ambiental controlable: Las emisiones de formaldehído se pueden controlar mediante el uso de adhesivos ecológicos (por ejemplo, grado E0/E1).

3. Clasificaciones principales

Por uso: Madera contrachapada de uso general, madera contrachapada decorativa, madera contrachapada especial (p. ej., de calidad marina, encofrado de hormigón).

Por resistencia al agua: Tipo I (resistente a la intemperie), Tipo II (resistente al agua), Tipo III (resistente a la humedad), Tipo IV (no resistente a la humedad).

Por Tratamiento Superficial: Lijado, raspado, revestido (con papel decorativo, chapa de madera, film plástico).

Por especies de madera: Contrachapado de madera dura (haya, roble, etc.), Contrachapado de madera blanda (pino, abeto, etc.).

|

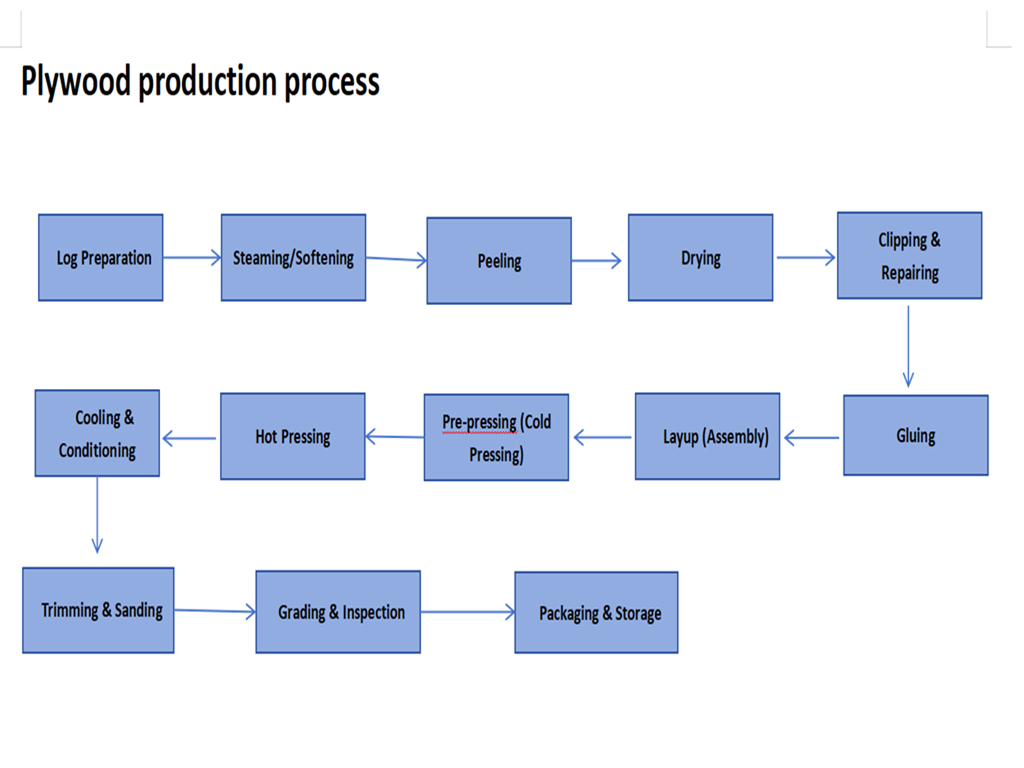

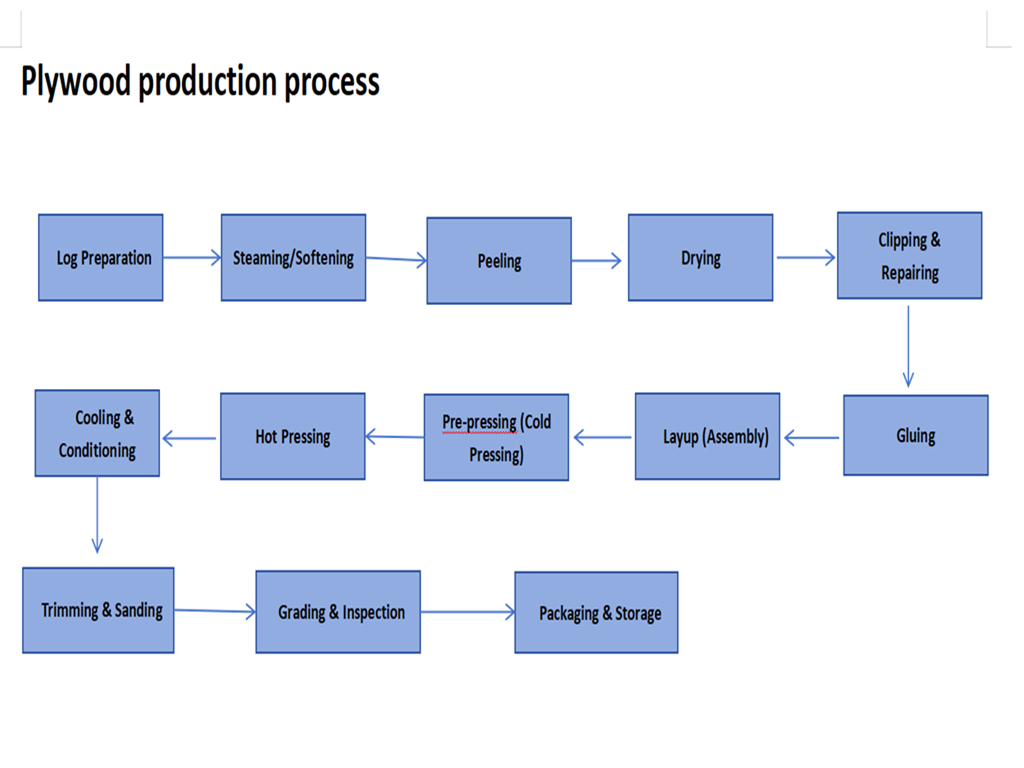

Proceso completo de la línea de producción de madera contrachapada

Etapa 1: Preparación de materia prima

1. Procesamiento de troncos: Inspección de adquisiciones → corte transversal (a medida) → descortezado → tratamiento hidrotérmico (vaporización/ablandamiento).

2. Pelado de chapa: el pelador de torno gira los troncos para producir una cinta continua de chapa (espesor de 0,3 a 4 mm).

3. Procesamiento de chapa: Recorte (al ancho) → secado (contenido de humedad 8-12%) → reparación (relleno de fisuras/agujeros de nudos).

Etapa 2: pegado y laminado

1. Operación de pegado: Las carillas se recubren uniformemente con adhesivo mediante un esparcidor de pegamento (recubrimiento con rodillo/cortina).

Adhesivos comunes: Urea-formaldehído (UF), Fenol-formaldehído (PF), Melamina-urea-formaldehído (MUF).

2. Layup y Envejecimiento: Laying manual o automático según la estructura preestablecida (principio de simetría), seguido de un breve envejecimiento para la penetración del adhesivo.

Etapa 3: prensado en caliente

1. Preprensado: Prensado en frío para dar forma inicial y evitar el desplazamiento del panel.

2. Prensado en caliente: Prensa en caliente de apertura múltiple (temperatura 110-150°C, presión 1,0-2,0MPa, tiempo ajustado por espesor).

Funciones clave: Curado de adhesivos, evaporación de humedad, densificación de paneles.

3. Enfriamiento y Acondicionamiento: Enfriamiento del panel después del prensado, apilado para equilibrar la tensión interna (24-48 horas).

Etapa 4: posprocesamiento

1. Recorte: Los bordes del panel se recortan a las dimensiones estándar mediante sierras transversales y de corte longitudinal.

2. Lijado: La lijadora calibradora de espesor de doble cara (como lo menciona el usuario) realiza un lijado fino, asegurando una tolerancia de espesor de ±0,1 mm.

3. Clasificación e inspección: Clasificado por apariencia y propiedades físicas de acuerdo con los estándares nacionales (por ejemplo, GB/T 9846).

4. Embalaje y Almacenamiento: Etiquetado, embalaje antihumedad, paletizado.

|

Equipo central en la línea de producción

Nombre del equipo | Función principal | Parámetros técnicos clave |

Torno de chapa | Pela los troncos hasta obtener una chapa continua | Longitud máxima de pelado, precisión y nivel de automatización |

Secadora de chapa | Reduce el contenido de humedad de la chapa. | Método de secado (rodillo/cinta de malla), consumo de energía, uniformidad |

Extensor de pegamento | Aplica adhesivo uniformemente sobre carillas. | Precisión del control de dispersión del pegamento (±5g/㎡) |

Línea de bandeja | Apilado y parcheado de chapas automatizados | Nivel de automatización, velocidad de producción (hojas/hora) |

Prensa caliente | Cura paneles bajo calor y presión. | Número de aberturas, presión, precisión del control de temperatura. |

Línea de lijado | Calibración de espesores y acabado de superficies. | Margen de lijado, rugosidad de la superficie, eficiencia de eliminación de polvo |

Sierra de corte | Corta paneles a las dimensiones finales. | Precisión de corte, posicionamiento automatizado |

máquina de pelar de chapa

secadora de chapa

máquina de lijado

Tirming Saw Machine

extensor de pegamento

prensa caliente

|

Lijadora calibradora de espesor de doble cara

La lijadora calibradora de espesor de doble cara es una máquina de acabado central en el proceso de posproducción de paneles de madera de ingeniería, como madera contrachapada y tableros de fibra. Su función principal es lijar y calibrar simultáneamente el espesor de las superficies superior e inferior de un panel en una sola pasada.

En comparación con las lijadoras tradicionales de una cara o las máquinas que requieren volteo de paneles, sus principales características y ventajas son:

1. Procesamiento de una sola pasada de alta eficiencia: los paneles se terminan en ambos lados en una sola pasada, lo que elimina la necesidad de voltear o realizar una segunda alimentación, lo que aumenta drásticamente la eficiencia de la producción.

2. Control de espesor preciso: a través de sistemas de alimentación precisos y control de presión, lija los paneles hasta alcanzar un espesor objetivo preestablecido, lo que garantiza una uniformidad de espesor excepcional en toda la lámina, con tolerancias tan estrictas como ±0,1 mm o menos.

3. Calidad de superficie superior: Equipado con múltiples cabezales de lijado (p. ej., para lijado grueso y fino), elimina defectos de la superficie y capas precuradas, brindando un acabado suave y consistente. Esto crea el sustrato perfecto para procesos posteriores como laminar o pintar.

4. Alta automatización: normalmente integra sistemas de alimentación automática, monitoreo de espesor y extracción de polvo, lo que lo convierte en un componente esencial de las líneas de producción de paneles modernas, automatizadas e inteligentes.

En definitiva, se trata de una máquina indispensable para garantizar la precisión dimensional final y la calidad superficial de los paneles de madera reconstituida.

|

Perfil de la empresa

Somos Shandong MINGHUNG Panel Machinery Co., Ltd China Factory y fabricante de conjuntos completos de maquinaria de madera contrachapada y maquinaria de chapa. Con muchos años de experiencia en producción, tecnología de producción avanzada, trabajadores experimentados e ingenieros profesionales, podemos ofrecerle la maquinaria adecuada, buena y fuerte para usted.