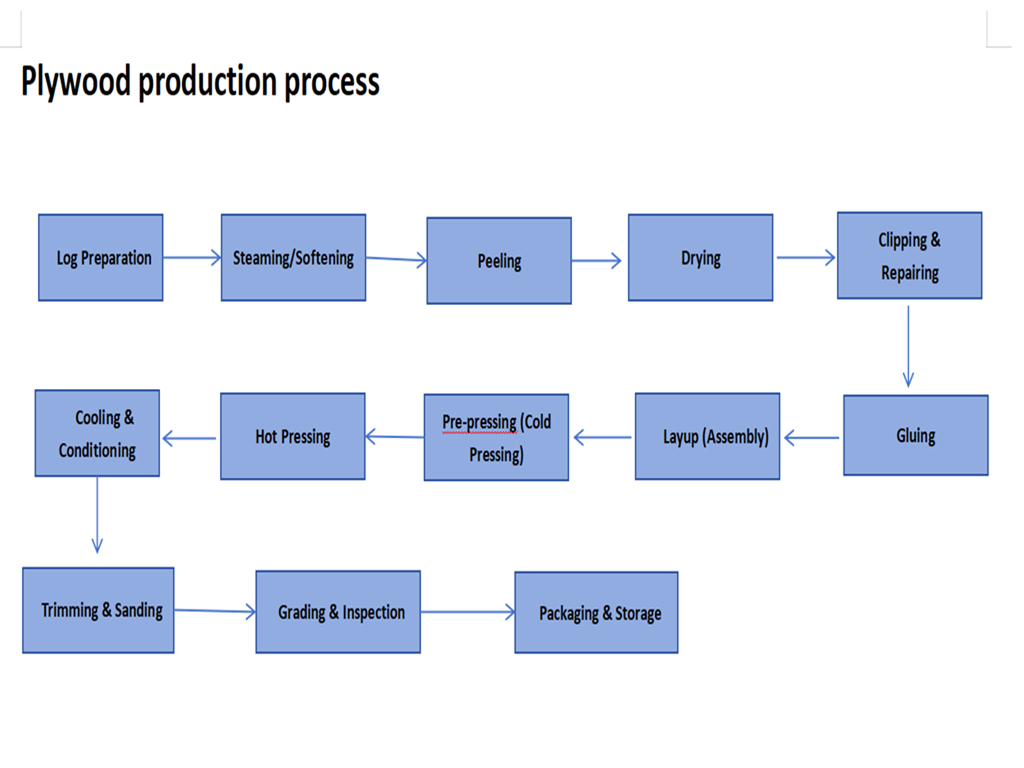

La configuración del equipo para esta línea de producción gira en torno al proceso anterior, formando un sistema automatizado eficiente y coherente.

1. Sección de Materias Primas:

Descortezador: Elimina la corteza de los troncos, protegiendo las herramientas posteriores y asegurando la calidad del chapa.

Sierra transversal: corta troncos largos en bloques de proceso estándar según sea necesario.

tronco de registro

máquina de corte de registro

2. Sección de Producción de Chapas:

Torno de pelado (equipo principal): el corazón de la línea de producción. Su precisión determina directamente la calidad y el rendimiento de la chapa. A menudo equipado con sistemas CNC de alta precisión.

Secador de chapa: utiliza tipos de rodillos o correas de malla para secar la chapa de manera rápida y uniforme con aire caliente.

Línea de recorte de chapas y máquina parchadora: incluye cortadoras, mesas de clasificación y máquinas parchadoras automáticas para dimensionar y optimizar las chapas.

máquina de pelar

secadora de chapa

3. Sección de pegado y diseño (núcleo de automatización):

Sistema automático de suministro y mezcla de pegamento: Prepara y suministra adhesivo de forma continua y automática.

Esparcidor de pegamento de cuatro o seis rodillos: garantiza una aplicación uniforme del pegamento (de una o dos caras) y un uso preciso.

Máquina de colocación completamente automática (equipo principal): reemplaza a numerosos trabajadores, lo que permite la formación automática de la estera, el preprensado y el retorno de la placa de sellado. Es clave para garantizar la eficiencia de la producción y la estabilidad de la calidad.

4. Sección de prensado en caliente:

Prensa en caliente de apertura múltiple (la mayoría de los equipos principales): la unidad clave de la línea de producción. Equipado con cilindros de alto tonelaje y sistemas precisos de control de temperatura para garantizar la resistencia y la planitud de la unión.

Cargador y descargador automático: opere en conjunto con la prensa en caliente para la alimentación automática del tapete y la descarga del panel prensado, lo que garantiza seguridad y eficiencia.

prensa caliente

Materiales de entrada y salida

5. Sección de acabado:

Apilador de enfriamiento y giro: enfría y apila los paneles después del prensado.

Lijadora Calibradora (Equipo Central): El equipo esencial para garantizar la tolerancia del espesor del panel final y la calidad de la superficie.

Sierras transversales y de corte longitudinal: para recortar con precisión el largo y el ancho del panel.

máquina de lijado

Tirming Saw Machine

6. Sistemas auxiliares y de control:

Sistema de Control Central (PLC): El cerebro de la línea de producción, integrado en la sala de control central, capaz de monitorear, configurar y ajustar los parámetros operativos de todos los equipos.

Sistema de transporte y transferencia: incluye rodillos, cintas transportadoras, dispositivos de transferencia, etc., que conectan todos los procesos en un flujo de producción fluido.

Planta de calor: Proporciona la fuente de calor (por ejemplo, calentador de aceite térmico, caldera de vapor) para la secadora y la prensa en caliente.

La línea de producción totalmente automática de madera contrachapada de 50.000 m³/año es el 'paso de oro' para las medianas empresas que avanzan hacia la Industria 4.0. Encuentra con éxito el equilibrio óptimo entre el costo de inversión, el nivel de automatización, la escala de producción y la flexibilidad operativa.

Elegir esta línea significa: Obtener la calidad y eficiencia necesarias para competir en el mercado a un costo asequible; Reducir significativamente la dependencia de mano de obra calificada y simplificar la gestión; Poseer la doble capacidad de asumir pedidos estables, medianos y grandes, y responder rápidamente a necesidades personalizadas en nichos de mercado.

Esta línea de producción es la opción más práctica y eficaz para las empresas que buscan mejorar la capacidad, eliminar gradualmente los métodos de producción atrasados y aumentar los márgenes de beneficio.

Somos Shandong MINGHUNG Panel Machinery Co., Ltd China Factory y fabricante de conjuntos completos de maquinaria de madera contrachapada y maquinaria de chapa.

La maquinaria que hemos producido no solo incluye una línea de producción completa para madera contrachapada, sino también una gama completa de equipos de producción para tableros de partículas, placa de densidad y tablero de fibra. La maquinaria principal incluye máquinas de pelado, máquinas de chipping, máquinas de corte giratoria, máquinas de secado, mezcladores de pegamento, máquinas de colocación, máquinas de pre-presentación, máquinas de presión en caliente, máquinas de enfriamiento, máquinas de aserrado longitudinales y transversales, máquinas de lijado, así como maquinarias auxiliares como maquinarias auxiliares como sistemas automáticos de alimentación y descarga automática y plataformas y plataformas de levantamiento.