|

Configuración de equipos de línea de producción

La producción de partículas de alta resistencia y resistente a las grietas con una capacidad anual de 100,000 m³ requiere una línea de producción completa con tecnología avanzada, un alto grado de automatización y una coordinación precisa entre todas las secciones.

Toda la línea de producción se puede dividir en seis sistemas principales: preparación de materias primas, preparación de partículas, secado y clasificación, pegado y mezcla, formación y prensa y acabado.

1. Sistema de preparación de materia prima

Pastelera de tambor : se usa para fusionar troncos crudos, ramas y otros materiales de madera en chips de madera que cumplan con los requisitos del proceso. Su capacidad debe coincidir con las secciones posteriores, lo que requiere un alto rendimiento y un tamaño de chip uniforme.

DeBarker (si usa registros completos): elimina la corteza, que afecta negativamente la fuerza de la junta y el rendimiento de la unión. Este es un requisito previo para garantizar tablas de alta calidad.

Pantalla de chip: pantallas Los chips producidos, permitiendo que los chips aceptados continúen a la siguiente etapa, mientras que los chips de gran tamaño se envían de regreso para volver a capturar.

2. Sistema de preparación de partículas: el núcleo de alta resistencia y resistencia a las grietas

Flaker de anillo: aviones Los chips de madera limpiados en copos de espesor especificado. Esta es una pieza clave de equipo que determina la calidad de la morfología de las partículas. Excelente forma de partículas, grosor uniforme y superficies lisas son esenciales para lograr 'alta resistencia' y 'resistencia a las grietas. '

Molino de partículas/refinador: se usa para producir partículas más finas para la capa del núcleo, logrando una estructura graduada 'donde las partículas de superficie fina aseguran la suavidad y las partículas del núcleo más gruesas proporcionan resistencia.

Sistema de detección de partículas: una etapa extremadamente importante. Las pantallas vibratorias de múltiples pizas separan precisamente partículas en fracciones de capa de superficie y núcleo. La separación más precisa da como resultado una estructura de sección transversal de la placa más racional, una calidad de superficie más alta y una resistencia de grietas más fuerte.

3. Sistema de secado y clasificación

Secadores de tambor rotativo: típicamente, tres están equipados (uno para partículas de superficie, una para partículas de núcleo, una de espera). Reducen precisamente el contenido de humedad de las partículas de ~ 40%-60%a 2%-4%. La estabilidad de secado afecta directamente el peor y la calidad de la junta.

Tamiz: elimina aún más las impurezas y el exceso de multas después del secado, asegurando un uso eficiente de adhesivo y resistencia al tablero.

sistema de secador

pantalla vibratoria

4. Sistema de pegado y mezcla

Sistema de pesaje: mide con precisión el peso de las partículas de la superficie y el núcleo seco para la salida continua y estable.

Cocina de pegamento: se usa para preparar y almacenar adhesivos (típicamente resina de urea-formaldehído modificada o MDI). El uso del adhesivo MDI puede mejorar significativamente la resistencia y la resistencia a la humedad, pero a un costo más alto.

Mezclas de alta velocidad: se utiliza para aplicar adhesivo a las partículas de superficie y núcleo por separado. La tecnología de pulverización atomizada asegura que el adhesivo recae uniformemente cada partícula. Esto es núcleo para garantizar la resistencia al enlace interno y prevenir la delaminación.

5. Sistema de formación y presionante: el 'corazón' de la línea de producción

Prime mecánico: utiliza un sistema de formación de múltiples cabezas para lograr la formación de estructura graduada (fino fino). Esto forma la base de la estructura de tablero de alta resistencia y resistente a las grietas.

Prepress continua: inicialmente comprime la estera esponjosa para eliminar el aire, facilitando el transporte y evitando el colapso de la alfombra que ingresa a la prensa.

Press continuo: este es el equipo de núcleo absoluto para lograr la capacidad anual de 100,000 m³ y la alta calidad. En comparación con las prensas de apertura múltiple, las prensas continuas ofrecen una mayor eficiencia, densidad uniforme, resistencia longitudinal y transversal consistente, superficies extremadamente lisas y bajo estrés residual, reduciendo así el riesgo de deformación y agrietamiento. Su longitud y apertura deben diseñarse con precisión en función de la capacidad y el grosor del producto.

máquina de formación de alfombras

prensa previa

máquina de prensa continua

6. Sistema de acabado

Enfriamiento y enfriador de estrellas: enfría las tablas prensadas en caliente a temperatura ambiente, curando el adhesivo y liberando el estrés interno para evitar la deformación.

Apilador: apila automáticamente las tablas enfriadas.

Línea de lijado: generalmente emplea una lijadora de cinturón ancho con múltiples cabezas (p. Ej., 6-8 cabezas) para controlar con precisión el grosor y la suavidad de la placa final, proporcionando un sustrato perfecto para un procesamiento posterior.

Sierra de corte transversal: sierra la tira de tablero producida continuamente en tamaños requeridos.

Sistema de control de calidad: el equipo de detección en línea (por ejemplo, Profiler de densidad continua) monitorea la distribución de densidad de la Junta en tiempo real, asegurando una calidad constante para cada tablero.

estante de secador

lijadora

sierra de corte transversal

Resumen: Equipos y procesos clave para lograr propiedades de 'alta resistencia y resistente a las grietas'

1. Producción de partículas de alta calidad (Flaker de anillo + detección): las partículas uniformes son la base.

2. Clasificación y formación precisas (detección + antiguo mecánico): crea la estructura graduada ideal: el material de superficie fino asegura la suavidad, el material del núcleo grueso proporciona resistencia.

3. Adhesivos de alto rendimiento (sistema de pegado con capacidad MDI): el uso de resinas modificadas o MDI mejora las propiedades mecánicas y la resistencia a la humedad.

4. Pressing continuo (prensa continua): garantiza la uniformidad de densidad extrema y un estrés residual mínimo, resolviendo fundamentalmente problemas de grietas y deformación.

5. Enfriamiento y acondicionamiento precisos (estrella de enfriamiento): libera el estrés interno y estabiliza el rendimiento de la placa.

|

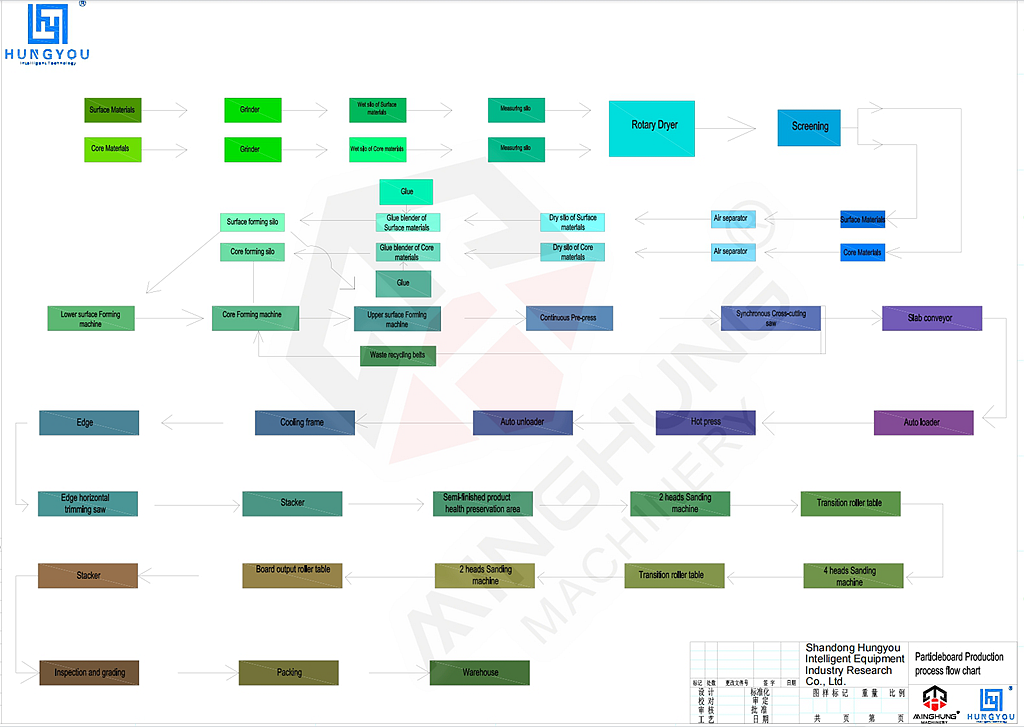

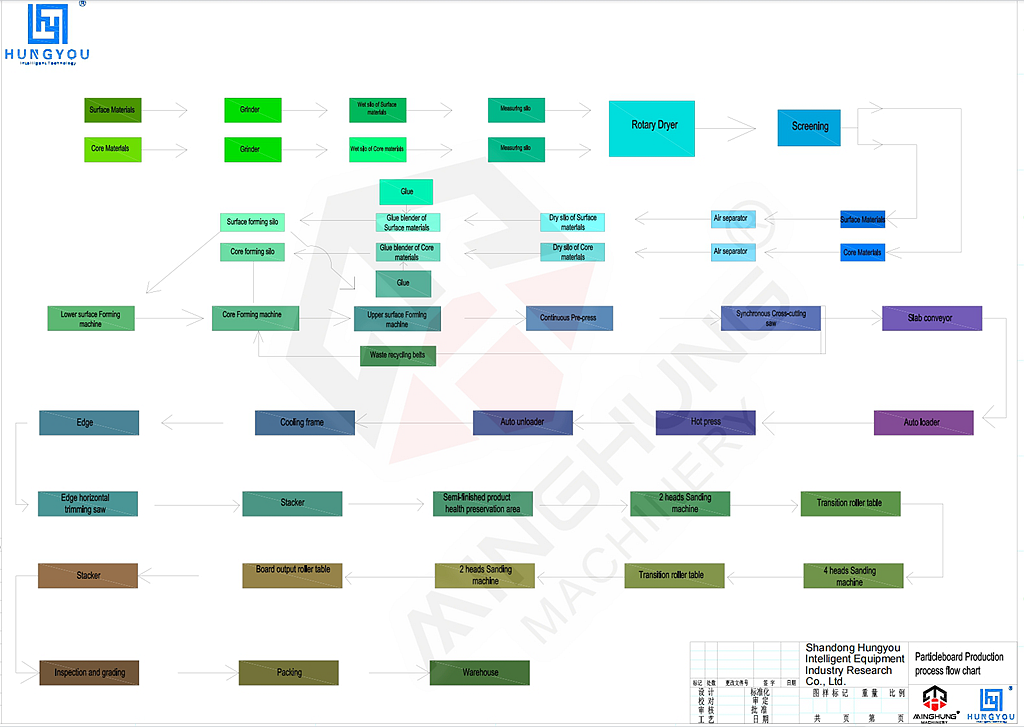

Proceso de productos

Este proceso de producción es altamente automatizado y continuo, diseñado para garantizar que el tablero de partículas posee alta resistencia y excelente resistencia a las grietas. Los principios centrales implican un manejo preciso de las materias primas, la morfología de partículas ideal, la formación de estructuras graduadas y una presión en caliente uniforme y estable.

1. Preparación de materia prima

Los troncos crudos o los residuos de madera (por ejemplo, las papas fritas, las virutas) se procesan mediante el desacuerdo y el astillado para producir chips de madera limpios que cumplan con las especificaciones técnicas.

2. Preparación y detección de partículas

Las astillas de madera lavadas se alimentan en un cañón de anillo para ser planeados en partículas de tamaños específicos.

Este es un paso crítico. Las partículas se separan con precisión en partículas de superficie fina y partículas de núcleo más gruesas por un sistema de detección de múltiples pisos. Esto sienta las bases de la 'estructura graduada, ' que es central para la resistencia de alta resistencia y grietas.

3. Secado

Las partículas de superficie y núcleo se envían a secadoras de tambor giratoria por separado para tener su contenido de humedad de precisión y uniformemente de 40% -60% a 2-4% de estado de secado por horno. El secado consistente es crucial para el peinado posterior.

4. Pegado y mezcla

Las partículas secas se pesan con precisión y luego se alimentan en mezcladores de alta velocidad.

El adhesivo (típicamente resina de urea-formaldehído o MDI) se rocía uniformemente sobre las partículas mediante boquillas atomizantes. Se pueden usar diferentes recetas o cantidades adhesivas para capas de superficie y núcleo para lograr un rendimiento óptimo.

5. Formación y prepressación

La superficie pegada y las partículas del núcleo están formadas por un primero mecánico en una estera suelta con una estructura ideal de 'fina-coarse ' graduada en una placa de calafateo en movimiento.

Luego, el MAT entra en una pre-presión continua para la compactación inicial, que elimina el aire, aumenta la densidad, proporciona resistencia inicial para el transporte y evita que el colapso del MAT ingrese a la prensa principal.

6. Presionamiento en caliente

La estera prepresionada ingresa a la prensa continua. Esta es la sección central de la línea de producción.

El MAT se comprime continuamente en un tablero denso bajo la temperatura establecida, la presión y los parámetros de tiempo. La prensa continua garantiza una uniformidad extrema en la distribución de densidad, una resistencia consistente en direcciones de longitud y ancho, y un estrés residual mínimo, mejorando significativamente la resistencia a la deformación y el agrietamiento.

7. Enfriamiento, recorte y apilamiento

El tablero prensado en caliente debe enfriarse inmediatamente en un enfriador de estrellas o similar para curar el adhesivo, liberar el estrés interno, estabilizar las dimensiones y evitar la deformación.

La placa continua enfriada se recorta a los tamaños requeridos por sierras transversales y de borde y luego se apila automáticamente por un apilador.

8. Lijado e inspección

Las tablas apiladas y acondicionadas están lijadas con precisión por una lijadora de cinturón ancho múltiple para garantizar altos estándares de tolerancia al espesor y suavidad de la superficie, proporcionando un sustrato perfecto para la decoración.

Finalmente, los tableros son inspeccionados por sistemas de control de calidad (por ejemplo, perfilador de densidad en línea), empaquetados y almacenados después de pasar.

Puntos de proceso clave: chips de alta calidad, control preciso de la morfología de partículas, formación de estructura graduada, aplicación de pegamento uniforme, prensado en caliente de prensa continua y liberación de tensión suficiente garantizan colectivamente las propiedades de alta resistencia y resistentes al grietas del producto final.

|

Solicitud

Debido a sus propiedades mecánicas excepcionales, la estructura estable, la excelente resistencia a la humedad y las capacidades anti-deformación, el tablero de partículas resistente a las grietas de alta resistencia tiene una gama mucho más amplia de aplicaciones que las tablas de partículas estándar, que penetran profundamente en campos con requisitos de rendimiento de material estrictos.

1. Fabricación de muebles

Muebles y gabinetes personalizados de alta gama: se usa para cuerpos de gabinetes, paneles laterales, estantes y núcleos de puerta. Su alta resistencia y resistencia a las grietas garantizan la estabilidad y durabilidad a largo plazo bajo carga (por ejemplo, libros, platos) y uso frecuente, evitando la flacidez, la deformación o el aflojamiento de las articulaciones.

Muebles de oficina y comerciales: utilizado para particiones de oficina, estaciones de trabajo, escritorios de recepción y unidades de exhibición minorista. Sus dimensiones estables y su excelente planitud de superficie facilitan varios tratamientos de acabado (p. Ej., Laminación de PVC, HPL, carillas naturales), que satisfacen las demandas estéticas y de durabilidad de los entornos comerciales.

2. Construcción y decoración interior

Puertas interiores y núcleos de puerta: sirve como material central para puertas de núcleo sólido o compuesto, proporcionando un buen aislamiento sonoro y propiedades térmicas. Resiste el agrietamiento y la deformación debido a los cambios de temperatura/humedad, manteniendo la planitud de la puerta.

Sistemas de pared y techo: utilizado como sustrato para paredes de características y paneles de techo. Su resistencia a las grietas asegura que los materiales de acabado (por ejemplo, paneles de yeso, papel tapiz, pintura) no se agriguen debido al movimiento del sustrato.

Subpista de piso: utilizado como subrayación para pisos de madera laminado o diseñado, proporcionando una base de nivel, sólida y estable que mejora la sensación general bajo los pies y la resistencia al impacto del piso.

Pequeñas de escaleras y sustratos de pasamanos: ofrece una buena capacidad de carga y resistencia al desgaste, proporcionando soporte estable para envoltura o acabado posteriores.

3. Aplicaciones comerciales e industriales

Los ajustes minoristas y de la sala de exposición: se usa para estanterías, estantes de exhibición, mostradores de pago y salas de ajuste. Puede soportar el peso de la mercancía pesada y mantener su apariencia durante el uso a largo plazo.

Bancos de trabajo industriales y sistemas de almacenamiento: se utiliza para fabricar tops de trabajo de trabajo, estanterías y divisores de estantería de almacén. Su alta capacidad de carga y resistencia al impacto cumplen completamente con los requisitos exigentes de la configuración industrial.

Interiores del vehículo: utilizado para paneles de pared, paneles de techo y particiones en RVS, revestimientos de carga y autobuses, que requieren materiales que sean livianos, fuertes y resistentes a la vibración durante el transporte.

4. Otros campos especializados

Muebles y carcasas de electrodomésticos: sirve como panel trasero o sustrato para carcasas de electrodomésticos como lavadoras y refrigeradores.

Proyectos de bricolaje y creativo: su buena maquinabilidad (fácil de cortar, perforar y banda de borde) y calidad estable lo hacen popular entre los entusiastas de bricolaje y los estudios de carpintería para crear varios muebles y artículos creativos.

Resumen de ventajas centrales:

El valor central del tablero de partículas resistente a las grietas de alta resistencia radica en su confiabilidad y versatilidad. Proporciona a los clientes una solución económica que logra un equilibrio perfecto entre la capacidad de carga, la durabilidad, la estabilidad dimensional y la trabajabilidad, lo que lo convierte en una opción ideal para la fabricación de muebles de mediana a alta gama, renovación comercial y aplicaciones industriales.

|

Perfil de la empresa

Somos China Professional Factory and Proveier of OSB Board Making Machine, MDF/HDF Making Machine y Flakboard/Partartleboard Machine. Cualquiera sea el tamaño, el grosor, la capacidad que desea hacer y cualquiera que sea el tipo de materias primas que use, nuestro equipo profesional puede ofrecer una solución adecuada y buena para usted.

Desde la A a la Z, desde las materias primas hasta el panel final a base de madera, podemos ofrecerle toda la maquinaria necesaria. Incluyendo: Pastelera de madera, Strander, Disc Chipper, Anillo Flaker, Rotario Drum Sycher, Screyer Vibrating, Sistema de dosificación y aplicación de pegamento, Refinador, línea de frillador de estufa, pre-presión continua, sierra transversal sincrónica, prensa caliente de múltiples capas /prensa caliente de una sola capa continua, línea de la máquina de corte de borde automático, línea de lijado, etc., etc.

|

Paquete y transporte

|

Exhibición

Participamos regularmente en exhibiciones de la industria internacional basadas en el desarrollo empresarial de la compañía y las necesidades de los clientes. Por un lado, esto nos ayuda a mostrar la fortaleza de nuestra empresa y expandir nuevos clientes. Por otro lado, visitamos a los clientes existentes para obtener visitas de seguimiento, mejorando así el vínculo entre ellos.

¡Reclama tu diseño de línea PB GRATIS! Obtenga el diseño de la planta de extremo a extremo desde la preparación de la cadena hasta el lijado. Reciba el plan de fábrica 3D dentro de los 30 días.