1. Marco de prensa: diseño de alta rigidez para soportar tensiones complejas de la presión zonada.

2. Matones de calentamiento:

Mecanizado de alta precisión para garantizar la planitud y el paralelismo.

La zonificación de presión típicamente lograda a través de un sistema de múltiples cilindros:

Grupos de cilindros independientes: cada zona de presión corresponde a uno o más cilindros hidráulicos independientes debajo, controlados con precisión por válvulas servocroporsionales para la presión y la posición.

Servo Motor Drive: cada zona impulsada por un servomotor independiente y un tornillo de bola (más preciso, mantenimiento relativamente más simple).

Implementación de zonificación de control de temperatura: las placas contienen redes internas de canales de medio de calentamiento/enfriamiento independientes correspondientes a las 12 zonas de temperatura. Requiere técnicas sofisticadas de perforación y soldadura/sellado.

3. Sistema hidráulico / sistema de accionamiento:

Solución hidráulica: requiere múltiples unidades de energía hidráulica independientes o altamente controlables, servo válvulas, acumuladores, sensores (presión, posición). Resulta en una alta complejidad y costo del sistema.

Servo Motor Solution: requiere múltiples servomotores de alta potencia, unidades, codificadores de posición de alta precisión. Ofrece un control más preciso, un consumo de energía potencialmente más bajo y un mantenimiento relativamente simplificado.

4. Sistema de control de temperatura:

Sistema complejo de distribución de vapor o aceite térmico, equipado con 12 conjuntos de válvulas de control independientes (válvulas reguladoras, válvulas de encendido/apagado), sensores de temperatura y controladores PID.

Puede requerir un sistema de enfriamiento eficiente (por ejemplo, agua fría) para un enfriamiento rápido o un control de temperatura preciso.

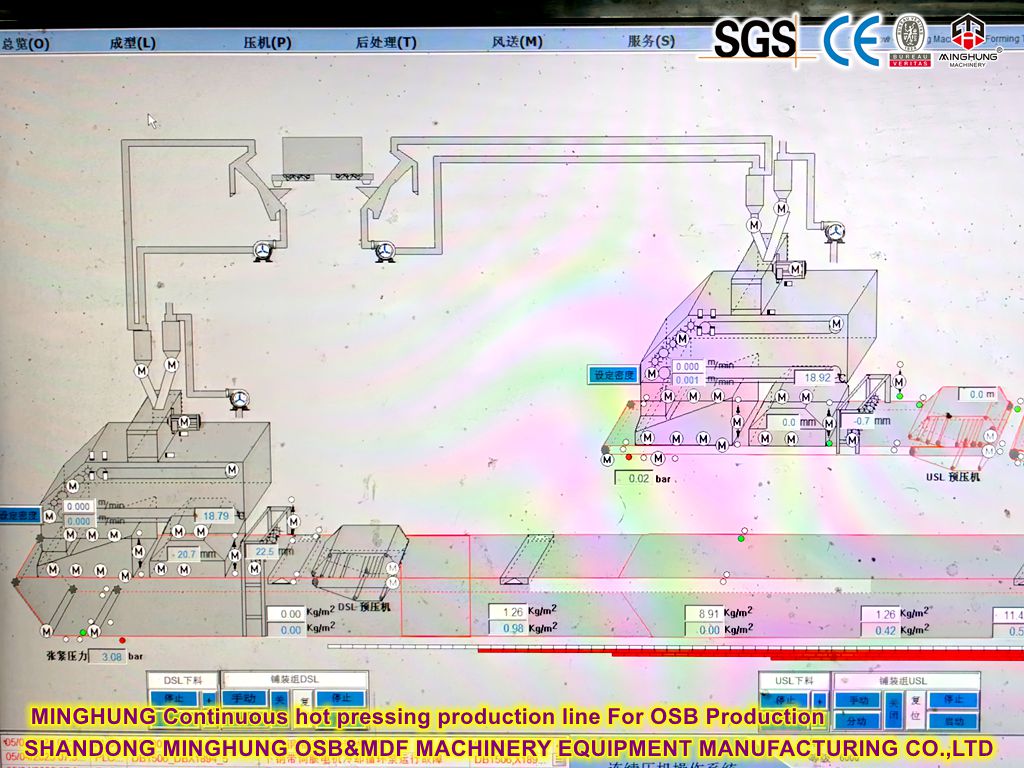

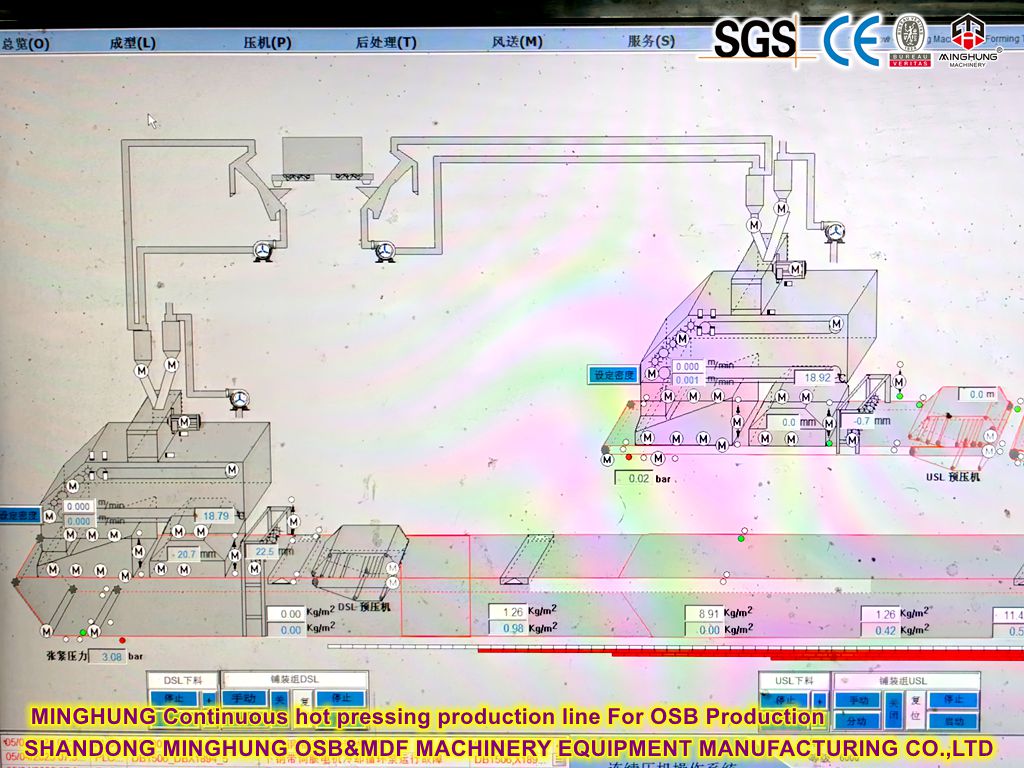

5. Sistema de control:

Core: Sistema de control de PLC industrial de alto rendimiento .

Funciones:

Adquirir de forma independiente y procesar señales de presión/posición de las 12 zonas de presión y señales de temperatura de las 12 zonas de temperatura.

Realice el control de la presión y la posición del circuito cerrado de la presión y la posición para cada zona de presión (perfiles de presión establecidos, vivienda, descompresión).

Realice el control de temperatura de circuito cerrado de forma independiente para cada zona de temperatura (perfiles de temperatura establecidos).

Funciones avanzadas: almacenar y recuperar recetas de proceso para diferentes productos (perfiles de presión, perfiles de temperatura, tiempo); monitoreo y registro en tiempo real de todos los parámetros zonales; diagnóstico de fallas; Interlámenes de seguridad (por ejemplo, alarma o apagado si el desequilibrio de presión entre las zonas es demasiado grande); Comunicación con sistemas MES de fábrica.

HMI (interfaz humana-máquina): interfaz gráfica para la visualización intuitiva del estado de cada zona (presión, temperatura, posición); ajuste de receta; Viendo curvas históricas.

6. Sensores:

Presión/posición: cada zona de presión requiere sensores de presión y sensores de posición de alta precisión (por ejemplo, transductores de desplazamiento lineal magnetoestrictivos).

Temperatura: cada zona de temperatura requiere al menos un termopar resistente a alta temperatura y alta en precisión, resistente a la alta temperatura, termopar de respuesta rápida (típicamente instalado dentro de la platina cerca de la superficie).

Producción de tablas de muebles de alta calidad, tablero de gabinetes (requiere alta calidad de superficie, baja deformación).

Producir sustratos de pisos laminados de alta gama (requiere una densidad superficial extremadamente alta y resistencia al desgaste).

Produciendo paneles de puerta, encimeras y otros productos que exigen una gran planitud.

Producción de partículas con estructuras especiales (graduados, múltiples capas) o requisitos de distribución de densidad especial.

Líneas de producción flexibles que requieren especificaciones frecuentes del producto o cambios de materia prima.

La producción de la producción de las juntas de grado ambiental más altas (por ejemplo, Super E0), donde la uniformidad ayuda a reducir las emisiones de formaldehído.