Según los principios y la estructura de trabajo, los secadores de madera contrachapada se clasifican principalmente de la siguiente manera:

1. Cinturón de malla secadora continua

Principio de trabajo: este es actualmente el modelo más convencional y avanzado. La chapa o estera es transportada por una correa de malla de acero inoxidable y pasa continuamente a través de la cámara de secado. La cámara se divide en múltiples secciones con temperatura y humedad controlables independientemente. La chapa pasa secuencialmente por el precalentamiento, el secado de alta temperatura, el ajuste de humedad y las etapas de enfriamiento para completar el proceso de secado.

Ventajas:

Alta eficiencia y continuidad: producción ininterrumpida 24/7, alta automatización, eficiencia de producción extremadamente alta.

Excelente calidad de secado: el control zonal permite una curva de secado más racional; La chapa se calienta uniformemente con una deformación mínima.

Ahorro de energía: utiliza la circulación del aire caliente y un buen aislamiento para una alta eficiencia térmica.

Ahorro de mano de obra: la alimentación automatizada y la descarga reducen significativamente los requisitos de mano de obra.

Escenarios de aplicación: grandes, modernas y modernas empresas de fabricación de madera contrachapada a gran escala.

2. Secador de rodillos

Principio de trabajo: la chapa se agarra y transmite hacia adelante por los rodillos escalonados superior e inferior, mientras que el aire caliente se sopla sobre su superficie desde arriba y abajo para secar.

Ventajas: transmisión estable, adecuada para secar carillas más delgadas; una vez fue muy común.

Desventajas: los rodillos son propensos a usar, menos adaptables al grosor de la chapa, ahora gradualmente siendo reemplazado por tipos de correa de malla.

3. Secador del horno

Principio de trabajo: este es un equipo de secado de tipo por lotes. Las carillas o esteras se apilan en carros y se empujan a un horno de secado sellado para operaciones de secado por lotes. Los carros se extraen después de completar un ciclo.

Ventajas: estructura simple, menor costo de inversión.

Desventajas:

Baja eficiencia: carga y descarga que requiere mucho tiempo, incapaz de producir continuamente.

Secado desigual: las diferencias de temperatura y humedad existen dentro del horno, lo que lleva fácilmente a un secado desigual.

Alta intensidad laboral: baja automatización, requiere una operación manual significativa.

Escenarios de aplicación: pequeñas plantas o nuevas empresas con presupuestos limitados.

|

Estructura y sistemas centrales

Una secadora de cinturón de malla moderna generalmente consiste en los siguientes sistemas:

1. Sistema de transmisión: el núcleo es una correa de malla de acero inoxidable resistente a alta temperatura, soportada por unidades de accionamiento, dispositivos de tensión y rodillos de soporte, responsables de transportar sin problemas la chapa.

2. Sistema de calefacción: proporciona la fuente de calor. Los métodos comunes incluyen:

Calentamiento de vapor: una caldera proporciona vapor y calienta el aire a través de radiadores. El costo operativo más tradicional, menor, menor.

Calefacción del horno de aire caliente: quema directamente los desechos de madera (por ejemplo, corteza, aserrín) para producir aire caliente limpio. Muy económico y ecológico, un método convencional.

Calefacción eléctrica: utiliza elementos de calefacción eléctricos. Control de temperatura preciso pero un consumo de energía extremadamente alto, solo utilizado para pequeños equipos experimentales o ocasiones especiales.

Calentamiento de gas/petróleo: quema gas natural o diesel. Alta eficiencia térmica, control de temperatura conveniente, adecuado para áreas sin calderas pero con un suministro de combustible conveniente.

3. Sistema de ventilador de circulación: los ventiladores resistentes a alta temperatura y alta temperatura obligan al aire caliente a circular de manera rápida y uniforme dentro de la cámara de secado, penetrando las capas de chapa para garantizar un intercambio de calor eficiente.

4. Sistema de escape de humedad: equipado con amortiguadores de escape/amortiguadores de admisión automáticamente ajustables para descargar rápidamente el aire de alta humedad de la cámara, manteniendo el momento del secado.

5. Sistema de aislamiento: el cuerpo de la cámara está revestido con material de aislamiento de alta calidad (por ejemplo, lana de roca) para minimizar la pérdida de calor y reducir el consumo de energía.

6. Sistema de control: el 'cerebro ' del equipo. Utiliza una pantalla táctil PLC + para preestablecer y almacenar diversas curvas de proceso de secado, monitorear en tiempo real y ajustar automáticamente los parámetros como temperatura, humedad y velocidad del cinturón de malla, lo que permite la operación inteligente y visual.

|

Flujo de trabajo

1. Carga: las carillas húmedas se colocan perfectamente en la correa de malla de fin de alimentación mediante un cargador automático o manualmente.

2. Zona de precalentamiento: la chapa se calienta inicialmente; La temperatura no debe ser demasiado alta para evitar el endurecimiento de la superficie, lo que afecta la evaporación de humedad interna.

3. Zona de secado de alta velocidad: la temperatura aumenta a la más alta, los ventiladores operan a toda velocidad, la humedad dentro de la chapa se evapora rápidamente en grandes cantidades.

4. Zona de secado de desaceleración: la temperatura se reduce ligeramente, la velocidad del aire se ajusta para evitar el estrés por secado o excesivo en la chapa.

5. Zona de equilibrio de humedad (opcional): la pulverización de vapor o el ajuste de la humedad se usan para equilibrar la humedad dentro y fuera de la chapa, reducir el estrés interno y evitar la deformación durante el procesamiento posterior.

6. Enfriamiento y descarga: la chapa seca se enfría y luego se descarga del extremo de salida, pasando al siguiente proceso.

En conclusión, un secador de madera contrachapada es una inversión significativa. Elegir una secadora tecnológicamente avanzada, estable, eficiente en energía y de alto rendimiento es un paso crucial para que los fabricantes de madera contrachapada mejoren la calidad del producto, reduzcan los costos de producción y fortalezcan la competitividad del mercado.

|

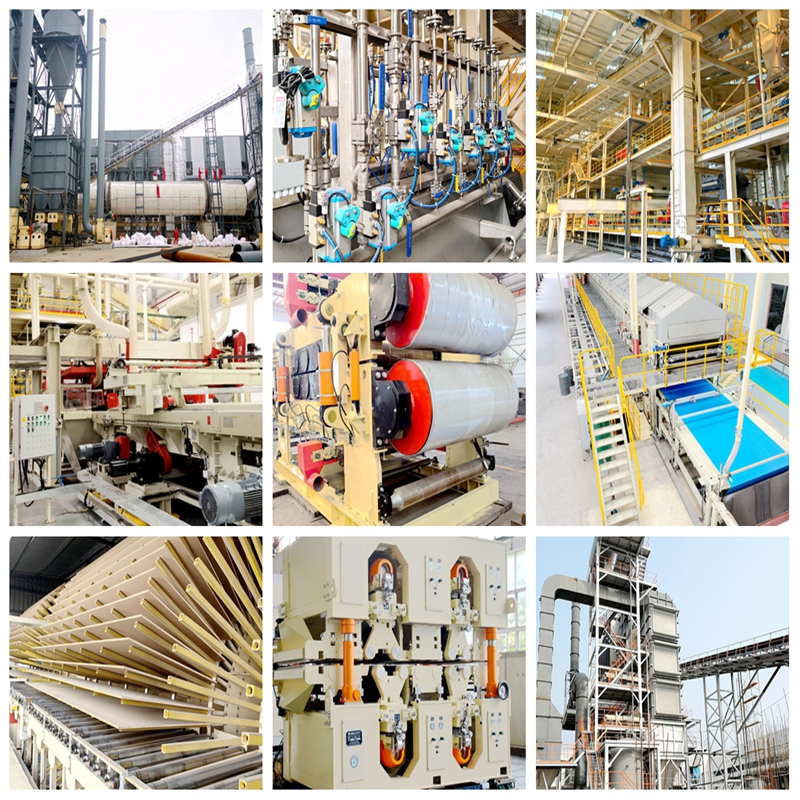

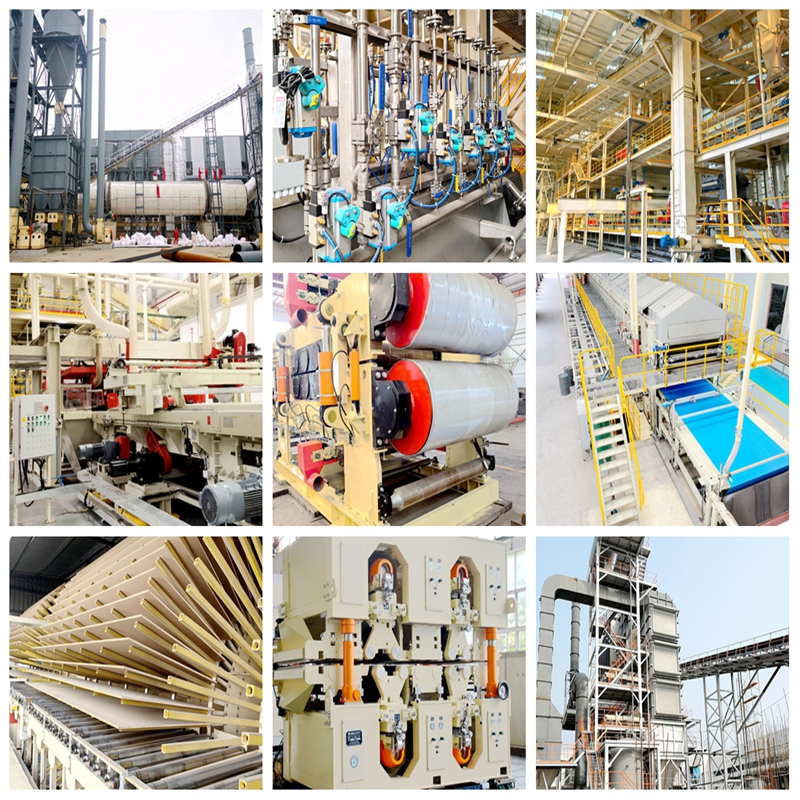

Perfil de la empresa

Somos Shandong MINGHUNG Panel Machinery Co., Ltd China Factory y fabricante de conjuntos completos de maquinaria de madera contrachapada y maquinaria de chapa. Con muchos años de experiencia en producción, tecnología de producción avanzada, trabajadores experimentados e ingenieros profesionales, podemos ofrecerle la maquinaria adecuada, buena y fuerte para usted.

Además del equipo de la línea de producción de madera contrachapada, también tenemos las líneas de producción de línea completa para el tablero de partículas y la placa de densidad.

línea de producción de madera contrachapada

línea de producción de placa de partículas

línea de producción de placa de densidad

|

Carga de foto del vehículo

|

Fotos de exhibición

Incluyemos diseño de diseño de fábrica, instalación, capacitación del operador, garantía de 24 meses y entrega global de repuestos dentro de las 72 horas.