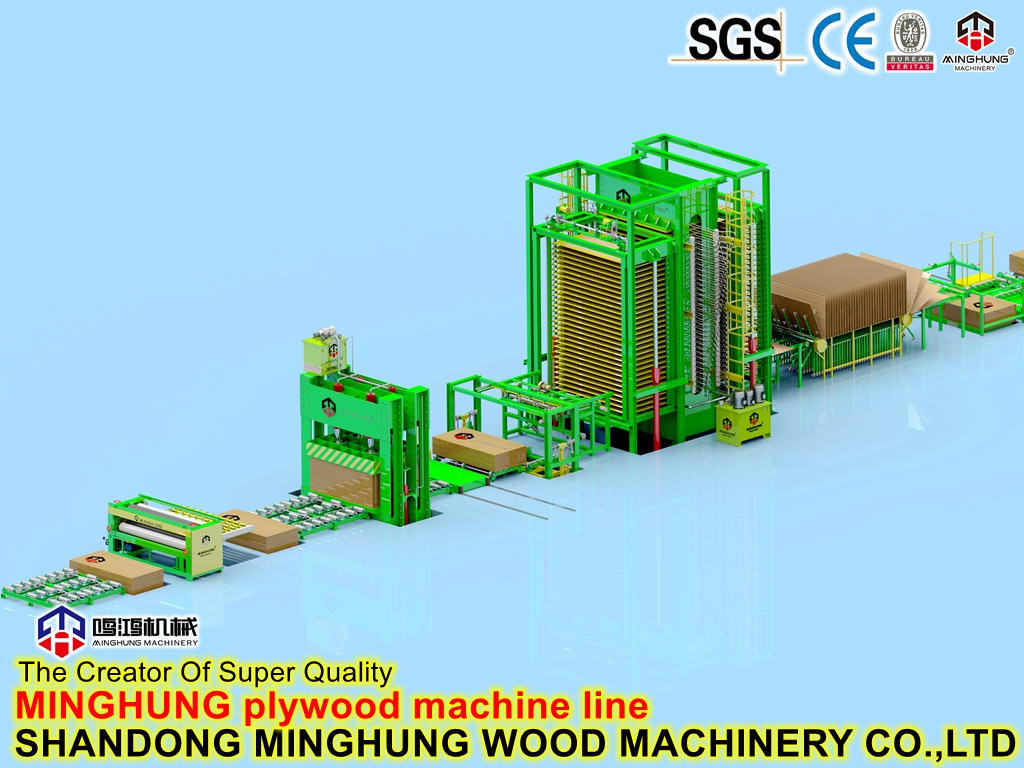

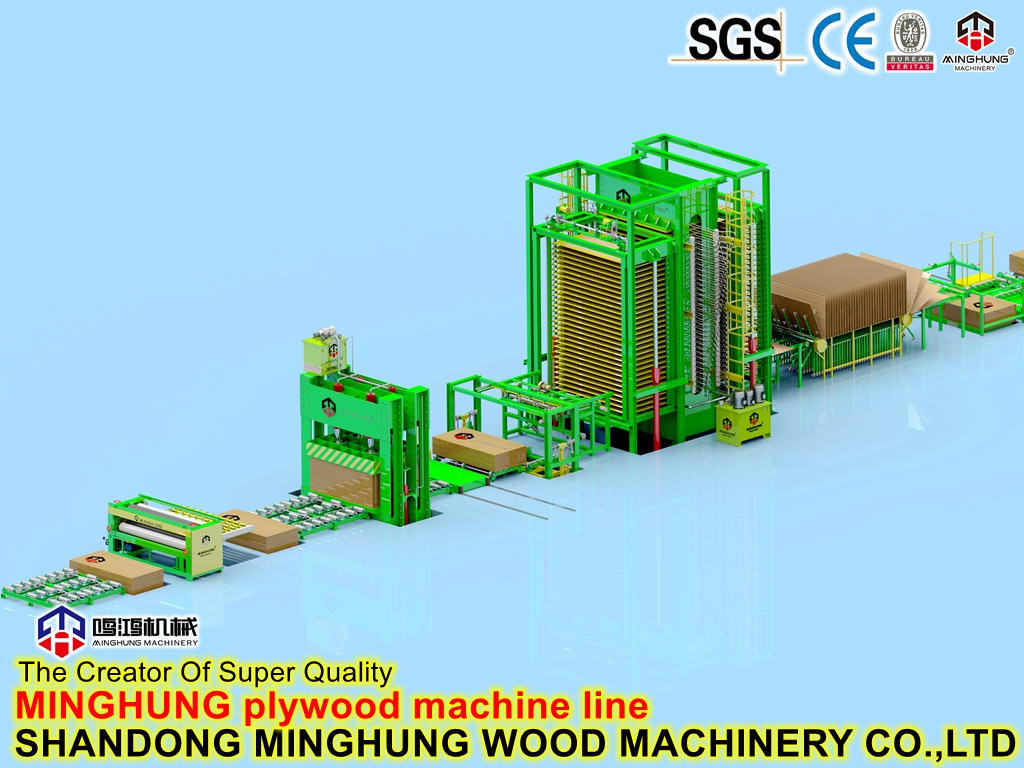

¿Qué es un sistema de producción de madera contrachapada de grado industrial?

Un sistema de producción de madera contrachapada de grado industrial es una línea de fabricación integral que integra tecnologías mecánicas, eléctricas, hidráulicas y de control de automatización. Está diseñado para transformar los registros sin procesar de manera eficiente y consistente en madera contrachapada terminada de varias especificaciones y calificaciones. A diferencia de los equipos a pequeña escala o semiautomated, este sistema enfatiza la continuidad, la automatización, la alta producción y la estabilidad, que representa una solución 'Proyecto llave en mano' diseñada para la producción industrial a gran escala.

Este sistema es capaz de satisfacer las demandas de producción en masa para varios tipos de madera contrachapada, incluidos los trabajos de construcción, los paneles de muebles y las hojas decorativas, que sirven como el equipo central para las empresas modernas de procesamiento de madera que buscan mejoras industriales.

| Componentes del sistema básico y flujo de trabajo |

Un sistema completo de producción de madera contrachapada de grado industrial generalmente consiste en las siguientes unidades principales, que funcionan en sinergia para formar un proceso de producción sin problemas:

1. Unidad de procesamiento de materia prima

EQUIPO: Log Descarker, Log Bucking Saw, Log Vaporing/IVA.

Función: preprocesos de registros entrantes, incluida la eliminación de la corteza, cortarlas en longitudes específicas según sea necesario y suavizar la madera a través del vapor para facilitar el pelado posterior.

depurador

aserradero

2. Unidad de preparación de chapa

Equipo : torno de pelado de chapa CNC o máquina de corte.

Función: este es el núcleo del sistema. El torno de pelado gira continuamente el segmento logarítmico y lo pega en una lámina continua de chapa con un grosor uniforme. Los tornos de pelado de grado industrial cuentan con un control de alta precisión, asegurando la tolerancia mínima a la chapa y el rendimiento de maximización.

3. Unidad de procesamiento de secado y secado de chapa

Equipo: secadora de rodillo o secadora de correa de malla, empalme de chapa, parche de chapa.

Función: alimenta la chapa húmeda en la secadora para reducir de manera rápida y uniforme su contenido de humedad al estándar requerido. Posteriormente, a través de empalme y parches, las láminas de chapa pequeñas o defectuosas se reparan en hojas completas, aumentando la utilización de la materia prima.

4. Unidad de pegado y bandeja

EQUIPO: Expendente automático de pegamento de rodillo, línea de colocación automática.

Función: El esparcidor de pegamento aplica de manera uniforme a urea-formaldehído, fenol-formaldehído o adhesivos ecológicos a las sábanas de chapa. El sistema de colocación automatizado apila con precisión las carillas pegadas y las hojas de la cara de acuerdo con las capas preestablecidas y las direcciones de grano (banda cruzada) para formar una estera. La automatización en esta etapa es clave para garantizar la calidad constante del producto y reducir los costos de mano de obra.

5. Unidad de prensado y presionador de caliente

EQUIPO: prensa fría, prensa caliente.

Función: El MAT se presenta primero en una prensa en frío para la configuración inicial, lo que permite que las capas de chapa se unan preliminarmente. Luego ingresa a la prensa caliente del núcleo, donde la temperatura y la presión alta cura permanentemente el adhesivo, presionando firmemente las capas de chapa múltiples en una tabla sólida: la madera contrachapada.

prensa fría

prensa caliente

6. Unidad de acabado y manejo

Equipo: lijadora de calibración de doble cara, sierras transversales y de borde de borde, máquina de enfriamiento y giro, apilador automático.

Función: arena el tablero rugoso prensado para garantizar un grosor uniforme y una superficie lisa; lo corta con precisión a dimensiones estándar; Finalmente se enfría y apila automáticamente los paneles terminados para el almacenamiento y el envío.

Tirming Saw Machine

máquina de lijado

7. Sistema de control inteligente

Función: actuando como el 'cerebro' de todo el sistema, utiliza PLC (controladores lógicos programables) y una HMI (interfaz humana-máquina) para el control centralizado de toda la línea. Permite el monitoreo en tiempo real del estado del equipo, la configuración y el ajuste de los parámetros del proceso (por ejemplo, temperatura, presión, velocidad), y proporciona diagnóstico y alarmas de fallas, asegurando una producción estable y eficiente.

| Características técnicas clave y ventajas |

Alto grado de automatización e inteligencia:

Minimiza la intervención manual desde la alimentación de registro hasta el apilamiento de productos terminados.

El control centralizado para la operación de un toque y la gestión de parámetros digitales garantizan la consistencia del producto.

Reduce la dependencia de la mano de obra calificada y reduce significativamente los costos laborales y el error humano.

Eficiencia y salida de producción excepcional:

Operación continua de línea de flujo con tiempos de ciclo rápidos y tiempo de inactividad mínimo.

Diseñado para operación continua 24/7, logrando una capacidad anual masiva de decenas de miles a cientos de miles de metros cúbicos.

Calidad y estabilidad del producto superior:

El equipo de alta precisión (pelado, lijado) garantiza la precisión dimensional y la calidad de la superficie de la chapa y las tablas terminadas.

El proceso estable de presión en caliente garantiza la fuerza de los bonos, la planitud y el cumplimiento de los estándares internacionales para métricas como las emisiones de formaldehído (p. Ej., CE, Carb, E1/E0).

Alta tasa de utilización de materia prima:

El control preciso de pelado reduce la rotura de chapa.

La tecnología automática de parches y empalme convierte el corte y los desechos en material utilizable, mejorando directamente la efectividad económica.

Confiabilidad y durabilidad robusta:

Los componentes clave utilizan marcas de renombre (por ejemplo, Siemens, ABB, Schneider para Electrics; Rexroth para Hidráulica).

La construcción resistente y la larga vida de diseño resisten las duras demandas de los entornos industriales, asegurando la operación estable a largo plazo.

Ahorro de energía y protección del medio ambiente:

Incorpora secadores de eficiencia energética y prensas en caliente con aislamiento efectivo.

Los sistemas de tratamiento de gases de polvo y gases de escape están disponibles como opciones para cumplir con los estándares de emisión ambiental.

| Aplicaciones de mercado |

Industria de la construcción: produciendo formulario de forma superpuesta, paneles de cierre de concreto.

Fabricación de muebles: producir sustrato para muebles de oficina, gabinetes, armarios.

Decoración de interiores: Producción de sustrato para paneles decorativos, subprasos de pisos.

Embalaje y transporte: Producción de tableros de caja, piso de contenedores.

Otros usos industriales: paneles interiores para vehículos y embarcaciones.

| ¿Por qué elegir nuestro sistema? |

Proporcionamos no solo equipos, sino una solución integral de productividad:

1. Diseño personalizado: adaptamos la solución de línea de producción óptima basada en sus materias primas (álamo, pino, eucalipto, etc.) y productos objetivo.

2. Proyecto llave en mano: ofrecemos un servicio único, desde el diseño de la planta y la instalación de equipos hasta la puesta en marcha y la capacitación de personal, asegurando un lanzamiento sin problemas del proyecto.

3. Actualizaciones técnicas continuas: nos centramos constantemente en tecnologías líderes en la industria, ofreciendo a los clientes optimización continua de procesos y asesoramiento de actualización de equipos.

Invertir en nuestro sistema de producción de madera contrachapada de grado industrial es una inversión en la competitividad central de su empresa durante la próxima década: entrega de mayor eficiencia, calidad superior y menores costos operativos totales.

Nuestros contactos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com