|

Descripción técnica

Capacidad anual diseñada: 10,000 - 12,000 toneladas (basado en un grosor específico)

Material aplicable: chapa gotada giratoria de álamo, eucalipto, pino, madera dura mixta, etc.

Contenido de humedad de entrada: 40% - 60% (base húmeda)

Contenido de humedad de salida: 8% - 12% (± 2%) (ajustable)

Opciones de fuente de calor: biomasa, gas natural, vapor, aceite térmico

Método de control: PLC totalmente automático + control de pantalla táctil, admite diagnósticos remotos

Instalación: conjunto modular en el sitio

|

Principio de trabajo

El principio de trabajo central de este sistema es 'secado de aire caliente convectivo de zona continua y controlada por la zona. '

Las láminas de chapa húmeda se colocan uniformemente sobre una cinta de malla transportadora en el extremo de alimentación. El cinturón lleva la chapa continuamente a una velocidad constante a través de un túnel de secado alargado dividido en múltiples etapas.

A lo largo de este viaje, la chapa pasa secuencialmente a través de tres fases principales:

1. Zona de precalentamiento: en esta etapa inicial, el sistema crea un entorno de baja temperatura y alta humedad. El objetivo es calentar la chapa de manera suave y uniforme, evitando que las paredes celulares de la superficie se agrieten debido a la exposición repentina al calor alto.

2. Zona de secado de velocidad constante: esta es la etapa de la evaporación de humedad más intensa. El sistema aplica la temperatura más alta y la velocidad del aire aquí. El aire caliente potente se ve obligado a través de las capas de chapa, llevando rápidamente el agua libre dentro. El sistema controla con precisión el volumen de escape para mantener la humedad apropiada, evitando que la superficie de la chapa se endurezca demasiado rápido (endurecimiento de casos) y garantizar que la humedad interna continúe migrando hacia afuera.

3. Zona de secado de velocidad de caída: una vez que el contenido de humedad de la chapa cae por debajo del punto de saturación de la fibra, la evaporación cambia de la superficie a la liberación de agua desde las paredes celulares, y la velocidad se ralentiza. Esta fase requiere condiciones de secado más suaves. El sistema reduce la temperatura y aumenta la humedad (al reducir el escape) para evitar un estrés excesivo que podría causar deformación o agrietamiento, eliminando así el agua unida dentro de las paredes celulares.

A lo largo de todo el proceso, el sistema de control central inteligente, a través de una red de sensores de temperatura y humedad distribuidos en todas las zonas de secado, monitorea continuamente las condiciones ambientales. Ajusta dinámicamente la salida de calor de los calentadores de aire, la velocidad de los ventiladores de circulación, la apertura de los amortiguadores de escape y la velocidad del cinturón de malla. Esto asegura que la chapa se adhiera estrictamente a la curva de secado óptima preestablecida de principio a fin. Este control de circuito cerrado basado en datos en tiempo real es la clave para lograr una alta producción anual, calidad superior y bajo consumo de energía.

|

Componentes centrales y sus funciones

1. Cámara de secado modular

Un túnel de tipo de caja extremadamente alargado y aislado dividido en múltiples etapas de secado. Emplea un diseño modular para el ensamblaje en el sitio y está lleno de material de aislamiento térmico de alta calidad. Su función es formar un espacio de secado continuo y bien aislado, proporcionando un entorno estable para que la chapa complete todo el viaje de secado mientras minimiza la pérdida de calor.

2. Clúster de calentador de aire de alta eficiencia

Para satisfacer la enorme demanda térmica, múltiples calentadores de aire de alta eficiencia y alta eficiencia (por ejemplo, biomasa, gas de gas) generalmente funcionan en paralelo o serie. Su función es proporcionar una fuente de calor estable, amplia y eficiente para todo el sistema, actuando como el 'corazón' que garantiza la fuerza impulsora para el secado.

3. Sistema de ventilador de circulación zonal

Múltiples ventiladores centrífugos de alta potencia y alta presión, cada uno controlado independientemente por una unidad de frecuencia variable (VFD), se instalan en la parte superior e inferior de cada zona de secado. Su función es generar un flujo de aire penetrante vertical potente e independiente ajustable dentro de sus respectivas zonas, asegurando que el aire caliente pase de manera contundente y uniforme a través de las gruesas capas de chapa. Este sistema es el 'potencia ' para una transferencia eficiente de calor y masa.

4. Sistema de escape de humedad inteligente

Los amortiguadores de escape accionados eléctricamente se instalan en cada zona de secado. Su función es controlar con precisión el grado de apertura del amortiguador basado en datos del sensor de humedad en tiempo real de esa zona específica. Experta grandes cantidades de humedad en zonas de alta temperatura y reduce el escape en las zonas de mantenimiento de la humedad, manejando meticulosamente el entorno de humedad en cada etapa de la cámara de secado. Esta es la clave para garantizar la calidad de secado.

5. Sistema de recuperación de calor

Un gran intercambiador de calor aire-aire (por ejemplo, tubería de calor o tipo de placa). Su función es facilitar el intercambio de calor entre el aire de escape de alta temperatura de alta temperatura y el aire fresco frío entrante, recuperando más del 60% de la energía térmica del escape para precalentar el aire fresco. Esto es crucial para un sistema de capacidad de 10,000 toneladas, ya que reduce directa y significativamente la carga en el sistema de calefacción principal, lo que resulta en un ahorro sustancial de costos de energía.

6. Sistema de transmisión continua

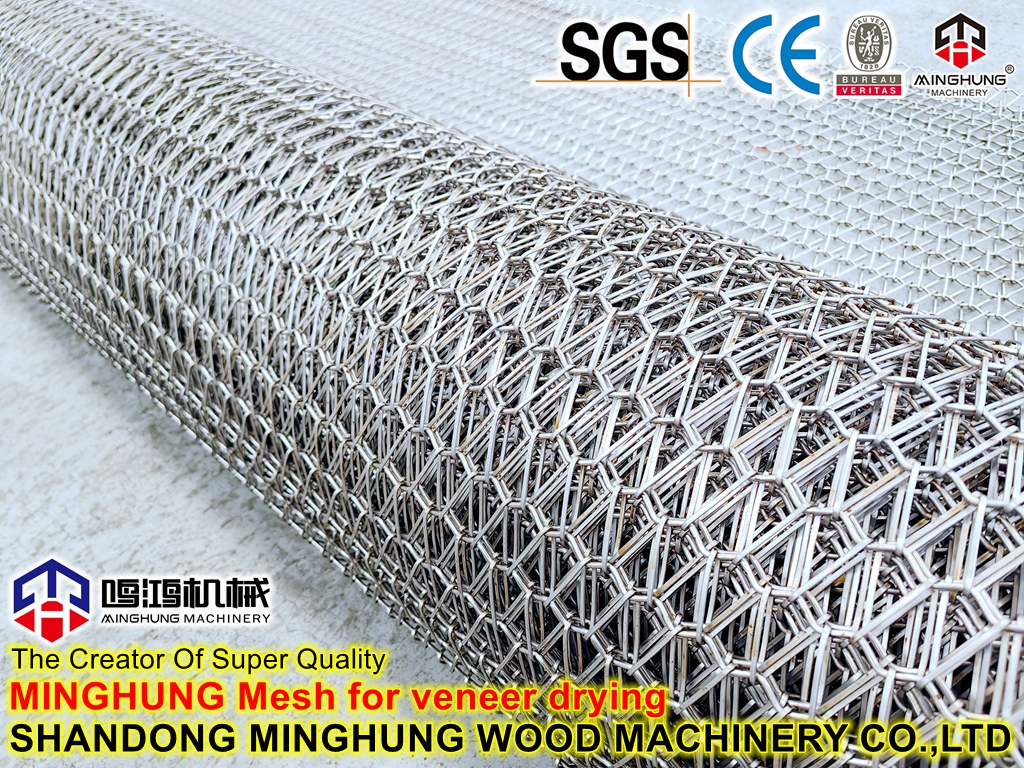

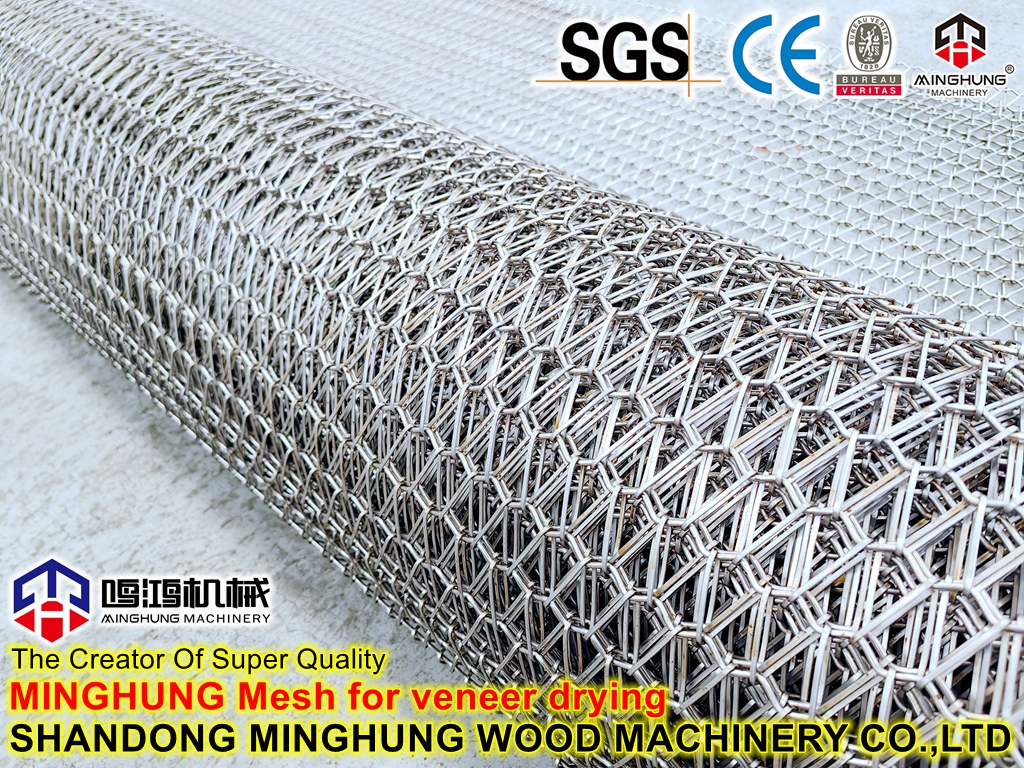

Comprende una correa de malla de metal de servicio pesado, ruedas dentadas por accionamiento, dispositivos de tensión y un sistema de accionamiento multimotor. Su función es llevar la chapa suave y continuamente a una velocidad constante y ajustable a través de todo el túnel de secado. La estabilidad y la velocidad de su operación determinan directamente la salida del sistema y el tiempo de secado.

7. Sistema de control inteligente central central

El 'Centro nervioso ' del sistema. Incluye una PC industrial (IPC) o PLC grande, un HMI con pantalla táctil y una red de sensores de temperatura y humedad y detectores de humedad en línea en todas las zonas. Sus funciones incluyen control de clúster (coordinar múltiples calentadores, ventiladores y amortiguadores), almacenar y ejecutar cientos de recetas de secado, monitorización y optimización en tiempo real 24/7 de todos los parámetros operativos, generar informes de producción y permitir la gestión de datos y los diagnósticos remotos para garantizar una calidad constante y una producción eficiente.

8. Sistema automatizado de manejo de materiales

Incluye un dispersión automático (FIED) y un apilador automático (Outfeed). Su función es automatizar la colocación incluso de chapa húmeda y la apilamiento y recolección de chapa seca. Para un sistema de 10,000 toneladas, este es un componente clave para lograr la automatización de línea completa, ahorrar significativamente la mano de obra y garantizar un flujo de trabajo suave.

|

Certificaciones

|

Exhibición

|

Paquete y transporte

Brindamos servicios integrales del proyecto llave en mano, desde la encuesta del sitio, el diseño de soluciones, la fabricación de equipos, la instalación y la puesta en marcha, la capacitación de personal, hasta el apoyo postventa, asegurando el lanzamiento sin problemas del proyecto y el logro de los objetivos esperados.