Iii. Equipo de 1000m³/día

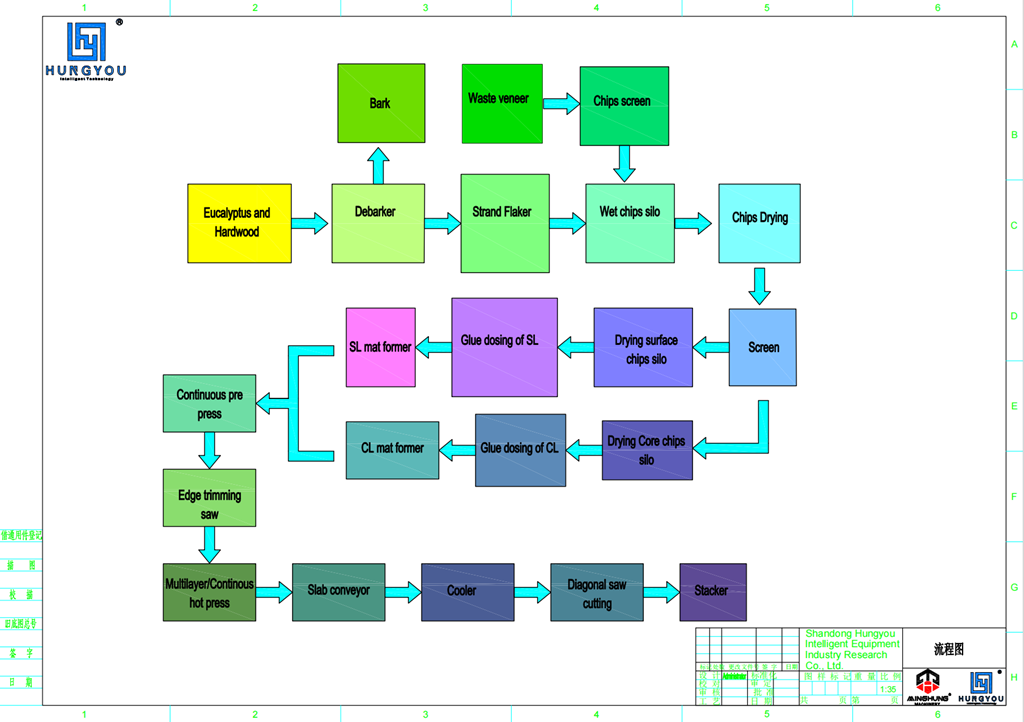

1. Procesamiento de materia prima

Anillo de anillo

Rendimiento: tasa de desacuerdo ≥99%, diámetro de registro de 30-300 mm

Componentes:

▸ Cortador rotativo hidráulico (2 × 132kW)

▸ Hodas de aleación resistentes al desgaste (HRC58-62)

▸ Sistema de compensación de presión automática

Capacidad: 25t/h por unidad

Flagador de disco

Rendimiento: tasa de cadena calificada ≥90% (L: 80-120 mm, t: 0.4-0.7 mm)

Componentes:

▸ Ø1200 mm Disc endurecido (280 rpm)

▸ Sistema de alimentación hidráulica (empuje de 120kn)

▸ Módulos de tamiz (pantallas φ8/12/16 mm)

Característica: Mecanismo de cuchilla de cambio rápido (≤15 minutos/herramienta)

2. Secado y proyección

Secadora rotativa de triple paso

Rendimiento: Evaporación de agua de 10t/h, MC 3 ± 0.5% final

Componentes:

▸ 304 tambor de acero inoxidable (Ø3.2m × 24m)

▸ Quemador de biomasa (≥3500kcal/kg)

▸ Cyclone + Scrubber húmedo (polvo ≤30mg/nm³)

Control: sensores de entrada/salida vinculados con amortiguadores (± 2 ℃)

Tamiz múltiple

Rendimiento: eliminación de multas ≥95%, rendimiento 35t/h

Componentes:

▸ pantallas de poliuretano de 3 capas (malla 4/8/12 mm)

▸ Motores de vibración dual (fuerza de 2 × 18.5kn)

▸ Control de velocidad VFD (amplitud 3-8 mm)

3. Mezcla y formación

Sistema de resina de alta presión

Rendimiento: precisión de la dosis de pegamento ± 0.3%, utilización de MDI ≥98%

Componentes:

▸ Tanque de doble componente (con chaqueta térmica)

▸ Boquillas asistidas por aire (tamaño de gota de 50-80 μm)

▸ Visómetro en línea (control de dilución en tiempo real)

Alineador planetario de 4 cabezas

Rendimiento: Velocidad de formación de 100㎡/min, Orientación 0-90 ° Ajustable

Componentes:

▸ Rollos de esparcidor planetario (4 unidades VFD independientes)

▸ Escáner de densidad láser (resolución de 1 mm)

▸ Ajuste de raspador hidráulico (<10s respuesta)

4. Presionamiento en caliente

8-Presión continua de apertura

Rendimiento: velocidad 3-15m/min, presión 0-6MPA Stepless

Componentes:

▸ 32 zonas hidráulicas (375kn/cilindro)

▸ Cinturón de acero de alta temperatura (1.8 mm de espesor, 1200n/mm² de tracción)

▸ Calentamiento de aceite térmico de 12 zonas (150kW/zona)

Tecnología central:

▸ Cinturón de seguimiento automático (± 0.5 mm de precisión)

▸ Monitoreo láser GAP (muestreo de 100Hz)

5. Sección de acabado

Sierra de recorte de cuádruple

Rendimiento: 15S/ciclo de corte, error de longitud ≤0.3 mm

Componentes:

▸ cuchillas de sierra con punta de carburo (Ø650 mm, 72t)

▸ Rail de posicionamiento de servo (repetibilidad de ± 0.05 mm)

▸ Sistema de recolección de polvo (≥99% de eficiencia)

Línea de lijado de 8 cabezas

Rendimiento: profundidad de lijado 0.1-2.0 mm, superficie RA≤5 μm

Componentes:

▸ 4 rollos de lijado grueso (40-80 grano)

▸ 4 cinturones de lijado finos (120-240 grano)

▸ Medidor de espesor de contacto (± 0.01 mm de precisión)

IV. Ajuste de espesor en línea

✅ Soluciones de control en tiempo real:

1. Control de altura de formación: ajuste hidráulico del raspador alineador (rango de 9-22 mm, respuesta <3min)

2. Presione Sincronización:

Calibración automática de brechas (Precisión del servomotor 0.01 mm)

Optimización automática de perfil de presión (por ejemplo, 4.5MPA para 22 mm frente a 2.8MPA para 9 mm)

3. Compensación de lijado: anulación automática basada en el medidor de espesor (± 0.3 mm de corrección de tolerancia)

V. Capacidades de personalización

Dimensión | Rango estándar | Personalización extendida |

Espesor | 9/18/22 mm | 6-40 mm (incrementos de 1 mm) |

Ancho | 1220-2440 mm | 600-2800 mm |

Longitud | 2440-5500 mm | 1000-8000 mm |

Especial | - | Tableros de humedad/re-retardante (formaldehído ≤0.03mg/m³) |

Ⅵ .Tecnología de ajuste de espesor

✅ 9 → 22 mm Procedimiento de cambio:

1. Formando ajustes:

Altura de raspador desde 4.5 mm → 1.8 mm

El flujo de la cadena reducido en un 45% (control de VFD)

2. Presione Restablecer:

Presión de 4.5MPA → 2.8MPA

Temperatura de zona: zona frontal ↑ 210 ℃, zona trasera ↓ 190 ℃

3. Compensación de lijado:

Lijado grueso +0.5 mm

Corturas finas cambiadas a 240 Gritos

Límites de personalización

Parámetro | Límite físico | Solución técnica |

Ancho mínimo | 600 mm | Cabeza de formación estrecha + prensa de borde |

Longitud máxima | 8000 mm | Sistema de aceleración de la placa (error de sincronización ≤0.1%) |

Retardante de fuego | Oi≥30% | Unidad de inyección de resina dedicada (12-15% de complemento) |

Ultra | Espesor de 6 mm | Prepressación de alta presión (presión de línea 1500N/mm) |

Anotación técnica profunda

1. Diseño de eficiencia térmica de la torre de secado

Adoptar el intercambio de calor contra el flujo de contra-flujo de tres canales:

▸ Canal 1 (zona de alta temperatura): gas de combustión de entrada a 350 ℃ → contenido de humedad de aserrín reducido del 45% al 20%

▸ Canal 2 (zona de temperatura media): 180 ℃ Evaporación equilibrada → Contenido de humedad 20% → 8%

▸ Canal 3 (zona de baja temperatura): 120 ℃ Secado lento → Contenido final de humedad 3 ± 0.5%

2. Control de precisión de la máquina de prensa continua

Cadena de respuesta de ajuste de espesor:

Datos del medidor de espesor → Siemens PLC → Válvula de servo hidráulica (tiempo de respuesta 80 ms) → desplazamiento del cilindro particionado

Durante la producción de placas de 22 mm:

▸ Zonas de presión 1-3: Zona de alta presión (4.5MPa, 210 ℃) para un accesorio de espesor rápido

▸ Zonas de presión 4-6: zona de presión media (3.2MPA, 200 ℃) para curar la capa adhesiva

▸ Zonas de presión 7-8: Zona de baja presión (1.8MPA, 190 ℃) para la liberación de estrés

3. Datos de verificación de producción personalizados

Proyecto personalizado | Rendimiento medido |

Placa ultra ancha de 2800 mm | Desviación de densidad ≤ 2.8% (ancho completo) |

Producción continua de placa delgada de 6 mm | Resistencia a la tracción de la placa ≥ 18MPa (estándar EN 319) |

Placa de retardante de llama (OI 32%) | Emisión de formaldehído 0.025mg/m³ (F ★★★★ Grado) |

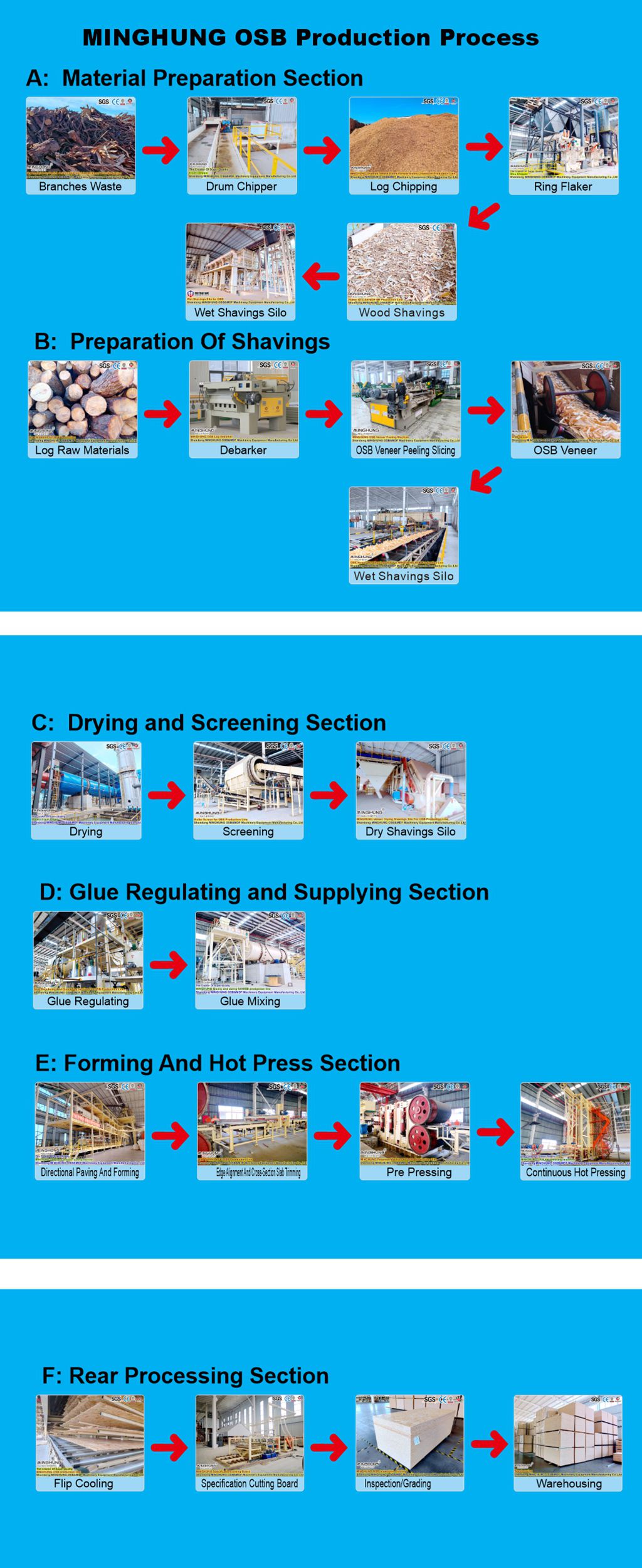

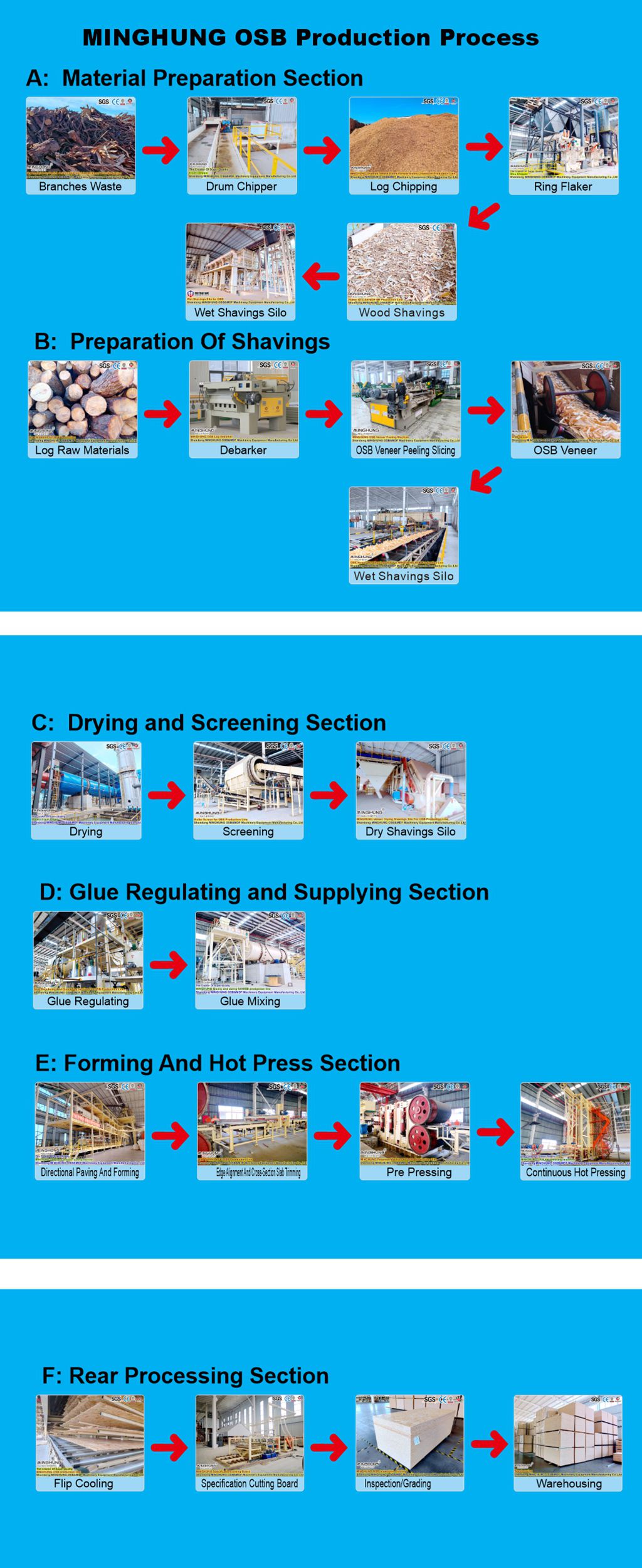

Shandong MINGHUNG La maquinaria de panel a base de madera es China Professional Factory y proveedor de la máquina de fabricación de tablas OSB, máquina de fabricación de MDF/HDF y máquina de fabricación de tableros de partículas. Cualquiera que sea el tamaño, el grosor, la capacidad que desea hacer y cualquiera que sea el tipo de materias primas que use, nuestro equipo profesional puede ofrecer una solución adecuada y buena para usted.

Desde la A a la Z, desde las materias primas hasta el panel final a base de madera, podemos ofrecerle toda la maquinaria necesaria. Incluyendo: Pastelera de madera, Strander, Disc Chipper, Anillo Flaker, Rotario Drum Sycher, Screyer Vibrating, Sistema de dosificación y aplicación de pegamento, Refinador, línea de frillador de tostado, pre-prensa continua, sierra transversal sincrónica, prensa caliente de múltiples capas /prensa caliente de una sola capa continua, línea de máquina de corte de borde automático, línea de lijado, línea de lijado, etc.

En diferentes condiciones, como las materias primas diferentes, el grosor y la capacidad del panel diferentes, los tipos de pegamento diferentes, toda la línea de producción puede ser diferente.

Envíe sus requisitos de tamaño para un plan y cotización de capacidad personalizada.

Nuestros contactos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com