18 Zona de presión de partículas de partículas Continua Máquina de presión en caliente Sistema de servo hidráulico

I. Diseño de arquitectura del sistema

1. Diseño hidráulico zonado

18 Unidades de control de presión independientes, cada una que cubre una longitud de prensa de aproximadamente 1.5–2.2m (longitud total de la prensa: 30–40m).

Estrategia de agrupación de cilindros:

Cada zona equipada con 2 grupos principales de cilindros (1 para platina superior/inferior) + 4 cilindros de ajuste fino auxiliares (compensación de deformación local).

Cilindros totales: 18 zonas × 6 cilindros = 108 actuadores independientes.

2. Módulo de energía servo hidráulica

Componente | Especificaciones y características técnicas |

Unidades de servo motor de bomba | 18 bombas variables de alta presión (potencia de la bomba única: 45–75kW), cada una de las cuales conduce independientemente una zona de presión; Motores sincrónicos de imán permanente (> 95% de eficiencia). |

Bloques de válvula de circuito cerrado | Válvulas de servo proporcionales de alta respuesta (tiempo de respuesta <10 ms), sensores integrados de retroalimentación dual de presión/flujo (precisión de ± 0.5% FS). |

Sistema de acumuladores | Acumuladores de nitrógeno (capacidad total: 300–500L), fluctuaciones de presión absorbentes (onda <± 0.3MPa). |

Sistema hidráulico

Sistema hidráulico

Motor de servomotor

II. Lógica de control de núcleo

1. Control de circuito cerrado de presión múltiple

Curva de presión objetivo-> PLC Master Controller-> Controlador de servo de zona-> retroalimentación del sensor de presión en tiempo real- > Ajuste dinámico PID de la velocidad del motor del servo- > Seguimiento preciso de presión de salida del cilindro

Ciclo de control: ≤5ms (10 × más rápido que la hidráulica convencional)

Sobreión de presión: <1%

2. Mecanismos anti-interferencia

Compensación de variación del espesor de la estera: datos del medidor de espesor del láser → Ajuste de presión del cilindro en tiempo real (respuesta <0.2s).

Supresión de desalineación de la correa: presión fina de presión del cilindro de borde (± 2MPa) para evitar la sobrecarga de la platina.

Iii. Parámetros de rendimiento clave

Métrico | Servocuiso de 18 zonas | Sistema de válvulas proporcional convencional | Mejora |

Precisión del control de presión | ± 0.2 MPa | ± 0.8 MPa | 300% de precisión más alta |

Tolerancia al grosor | ± 0.15 mm | ± 0.35 mm | Tasa de rendimiento de 12% más alta |

Velocidad de respuesta dinámica | <10 ms | 80-100 ms | 8 × más rápido |

Consumo de energía | 0.8–1.2 kWh/m³ | 1.8–2.5 kWh/m³ | 40–50% de ahorro |

Fluctuación de presión | ≤ ± 0.3% | ≤ ± 1.5% | 5 × estabilidad más alta |

1. Adaptabilidad mejorada del proceso

Curvas de presión flexibles: 18 zonas programables independientemente admiten 5 perfiles preestablecidos (por ejemplo, cambio de frontal de alta presión para tablas resistentes a la humedad, sujeción extendida para tableros de retraso de fuego).

Cambio rápido del producto: coincidencia de curva de presión automática durante los interruptores de especificación (<3 minutos).

2. Capacidades de control de defectos

Supresión de ampollas: presurización con pulverización en zonas 1–3 (20MPA → 15MPA → 22MPA) para evacuar por la fuerza al vapor.

Prevención de delaminación: alivio de presión de gradiente en las zonas 16-18 (pendiente de 0.5MPa/s) para eliminar el estrés interno.

3. Mantenimiento y confiabilidad

Diseño de valso: elimina las pilas de válvulas proporcionales, reduciendo los puntos de falla en un 60%.

Diagnóstico inteligente:

Monitoreo de fuga de cilindro (tasa de retención de presión> 98%/10 minutos)

Alertas de temperatura del servomotor (> 85 ℃ Dering automático)

Ⅴ. Escenarios de aplicación para sistemas de 18 zonas

1. Nivel de línea de producción

Líneas de grado económico: diseñados para plantas de tablero de partículas pequeñas/medianas con una producción diaria de 600–1,200 m³ (tabla estándar de 18 mm). Los objetivos de los proyectos sensibles a los costos cumplen con los estándares nacionales básicos (por ejemplo, desviación de densidad ≤5%).

Productos de rango medio: produce principalmente tableros de partículas estándar, tablas de grado E1 y tablas limitadas resistentes a la humedad (V313). No es adecuado para tableros ultra delgados (≤3 mm) o tableros especiales (por ejemplo, Retardante de fuego B1).

2. Compatibilidad de espesor

Rango óptimo: 6–30 mm

Tolerancia al espesor: ± 0.15 mm (superior a ± 0.35 mm en sistemas de válvulas proporcionales pero inferior a ± 0.08 mm en sistemas de zona 48+).

3. Matriota de velocidad de línea

Velocidad compatible: 500–800 mm/s. Requiere ≥24 zonas si la velocidad excede 1,000 mm/s (tiempo de permanencia insuficiente en la zona de alta presión).

Ⅵ. Comparación de rendimiento: 18 zonas versus alternativas

Métrico | 18 zonas | 12 zonas | 24 zonas |

Tolerancia al grosor | ± 0.15 mm | ± 0.30 mm | ± 0.12 mm |

Uniformidad de densidad | Desviación ≤4% | Desviación ≤6% | Desviación ≤2.5% |

Espesor compatible | 6–30 mm | 8–40 mm | 3–40 mm |

Consumo de energía | 0.8–1.2 kWh/m³ | 1.0–1.5 kWh/m³ | 0.7–1.0 kWh/m³ |

Costo de inversión | Base | 15–20% más bajo | 25–30% más alto |

El sistema de 18 zonas es el punto óptimo técnico para las líneas de grado económico: ofrece el 80% del rendimiento premium al 60% de costo para la producción de 600–1,200 m³/día, ideal para fabricantes de nivel medio consciente del presupuesto.

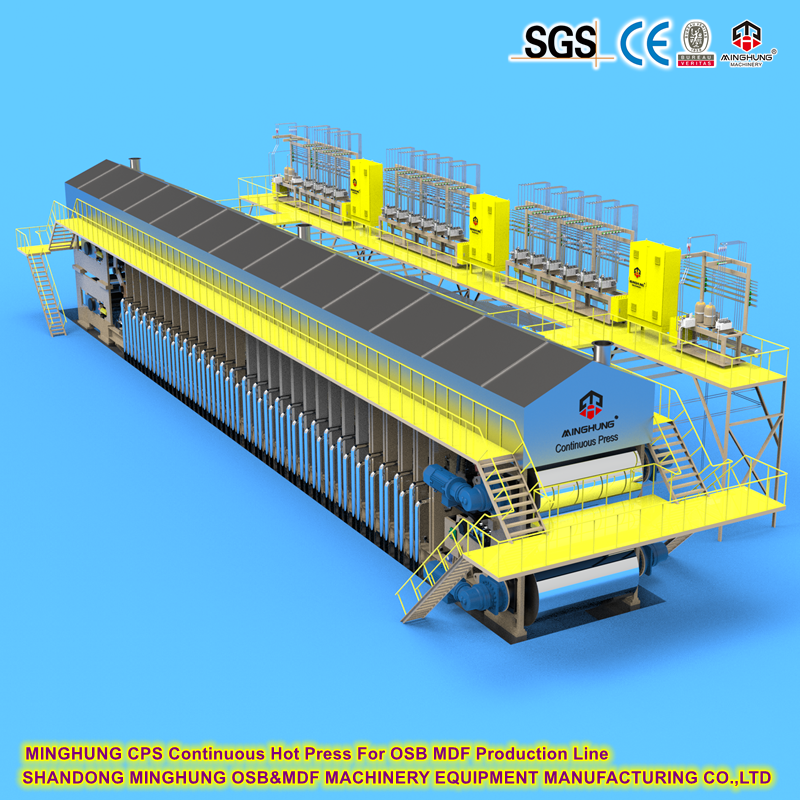

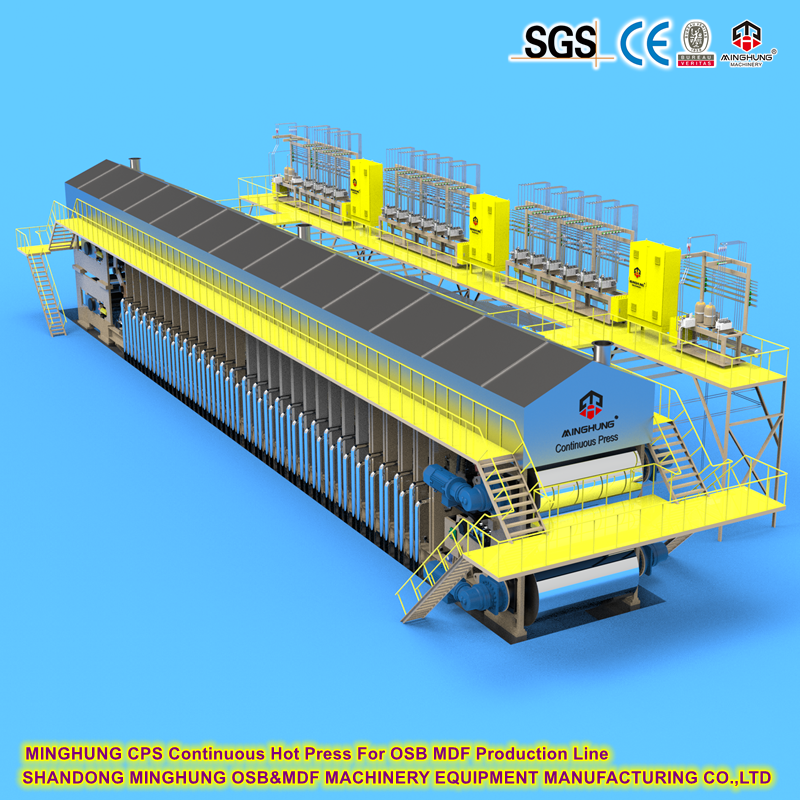

1. Principio de trabajo

El núcleo de la prensa plana continua es presionar continuamente la losa a través de alta temperatura y alta presión. Su proceso de trabajo es el siguiente:

Alimentación : la losa después de pavimentar y formar se envía a la entrada de la prensa caliente a través de una cinta transportadora.

Precalentamiento y pre-prensación : antes de que la losa ingrese al área de presión principal, el adhesivo se suaviza mediante un dispositivo de precalentamiento y el aire se expulse de pre-presión.

Presionamiento principal : la losa entra en el área de prensado compuesta de múltiples capas de placas de presión en caliente, y se presiona continuamente a alta temperatura (generalmente 180-250 ℃) y alta presión (2-5 mPa) para solidificar el adhesivo y combinar bien las fibras.

Refrigeramiento y descarga de placa: la placa prensada se enfría y se forma en la sección de enfriamiento, y luego se corta en tamaños estándar.

2. Estructura y composición del núcleo

Sistema de placas de prensa en caliente: compuesta de múltiples placas de calentamiento, el interior se calienta con aceite de transferencia de calor o vapor para proporcionar una temperatura uniforme.

Sistema de correa de acero: dos cintas de acero circulantes (superior e inferior) sostienen las losas y funcionan continuamente para garantizar una transmisión de presión uniforme.

Sistema hidráulico: la presión se aplica a través de cilindros hidráulicos, y la fuerza de presión en diferentes áreas se puede ajustar en las secciones.

Sistema de control: PLC o control de la computadora, monitoreo en tiempo real de parámetros como la temperatura, la presión y la velocidad.

Equipo auxiliar: incluye máquinas de pavimento, máquinas de pre-prensación, secciones de enfriamiento, sistemas de aserración, etc.

3. Ventajas técnicas

Producción continua: en comparación con las prensas intermitentes (como las prensas calientes de múltiples capas), la eficiencia de producción mejora enormemente.

Calidad estable: la presión y la temperatura se distribuyen uniformemente, la densidad de la placa es altamente consistente, el estrés interno es pequeño y no es fácil de deformarse.

Ahorro de energía y protección ambiental : alta tasa de utilización de energía térmica, curado suficiente de adhesivos y liberación reducida de formaldehído.

Flexibilidad: la curva de presión se puede ajustar para adaptarse a la producción de tableros de diferentes espesores y densidades.

4. Áreas de aplicación

Fabricación de placa hecha por el hombre: utilizado principalmente para tablero de partículas, tablero de fibra de densidad media (MDF), tablero de fibra de alta densidad (HDF), OSB, etc.

Industria de muebles: producción de tableros de sustrato para muebles personalizados, gabinetes, etc.

Decoración del edificio: sustratos de piso de fabricación, paneles de pared, materiales de aislamiento de sonido, etc.

Embalaje y transporte: producción de paletas de alta resistencia, paneles de piso de automóviles, etc.

¡Personaliza tu línea! Solución de servicio completo desde el diseño de diseño hasta la optimización de producción. Solicite una propuesta a medida ahora.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com