| 1. Sección de preparación de materia prima |

Tambor

Principio de trabajo: la madera (troncos, madera de diámetro pequeño, desechos de tablero) se alimenta a un tambor giratorio con cuchillos que se cortan en chips de proceso uniformes.

Parámetros clave: diámetro del disco ≥2000 mm, capacidad ≥100 bdmt/h, longitud del chip 20-30 mm.

Flaker y trituradora

Principio de trabajo: los flakers procesan los chips en copos más delgados; Las trituradoras desglosan copos de gran tamaño.

Parámetros clave: espesor de escamas 0.2-0.5 mm, ancho 5-20 mm.

Máquina de detección

Principio de trabajo: utiliza pantallas vibratorias de múltiples capas para calificar copas por tamaño (copos de capa de cara fina, copos de capa de núcleo grueso), con material de gran tamaño devuelto para el trituración.

Parámetros clave: típicamente capas de pantalla 3-4.

astillero de madera

pantalla vibratoria

| 2. Sección de tratamiento de secado, mezcla y fuego |

Secadora de tambor giratorio

Principio de trabajo: el aire caliente fluye a través de un tambor giratorio, contactando copos húmedos para reducir el contenido de humedad de ~ 40% a 2-4%.

Parámetros clave: capacidad de evaporación ≥10000 kg/h, temperatura de entrada ~ 400 ° C, temperatura de salida ~ 100 ° C.

Licuadora de anillo

Principio de trabajo: los copos secos se mezclan uniformemente con resina atomizada y aditivos en un canal anular de alta velocidad.

Parámetros clave: capacidad ≥8000 kg/h, mezcla de uniformidad ≥95%.

Sistema de dosificación de retardantes de llama

Principio de trabajo: núcleo de la producción de disparos-retardantes. Las bombas y las boquillas de alta precisión agregan con precisión los retardantes líquidos o de polvo a los copos en una relación establecida (por lo general, el proceso de mezcla de gel se lleva a cabo simultáneamente o en etapas).

Parámetros clave: tasa de adición 5%-15%(del peso de madera seca del horno), precisión de la dosificación ± 0.5%.

sistema de secador

mezclador de pegamento

| 3. Sección de formación y apremiante |

Ex mecánico

Principio de trabajo: los diferenciales resinados y retrasados a través de rollos de dispersión y transportadores de medición para formar una alfombra uniforme con una estructura de tres capas de 'fina fina'.

Parámetros clave: Ancho de formación ≥8 pies (2440 mm), formando desviación de precisión ± 1.5%.

Prensa plana continua

Principio de trabajo: la alfombra formada entra continuamente entre cinturones de acero de alta temperatura (200-220 ° C), alta presión (30-40 bar) donde la resina y el retardante cure rápidamente bajo calor y presión, formando una placa sólida. Clave para lograr la alta salida de 600m³/día.

Parámetros de tecla: presione la longitud ≥30m, altura de apertura de 100 mm, precisión de control de temperatura de platos ± 2 ° C.

máquina de formación

prensa caliente continua

| 4. Sección de acabado y lijado |

Estrella de enfriamiento (enfriador giratorio)

Principio de trabajo: enfría las tablas calientes (~ 100 ° C) saliendo de la prensa de manera uniforme a la temperatura ambiente, liberando tensiones internas y estabilizando las propiedades del tablero.

Parámetros clave: tiempo de enfriamiento ≥25 minutos.

Sierras de corte transversal y ru

Principio de trabajo: corta la placa continua en paneles de gran formato requeridos (por ejemplo, 1220x2440 mm).

Lijadora de banda ancha de múltiples cabezas

Principio de trabajo: lije las tablas hasta un grosor preciso y una superficie lisa a través de múltiples cabezales de lijado (grueso y fino), eliminando la capa precedida.

Parámetros clave: ancho de lijado ≥2650 mm, cantidad de lijado 0.5-1.0 mm, precisión del espesor ± 0.1 mm.

Enfriador giratorio

recorte y corte de borde

lijadora

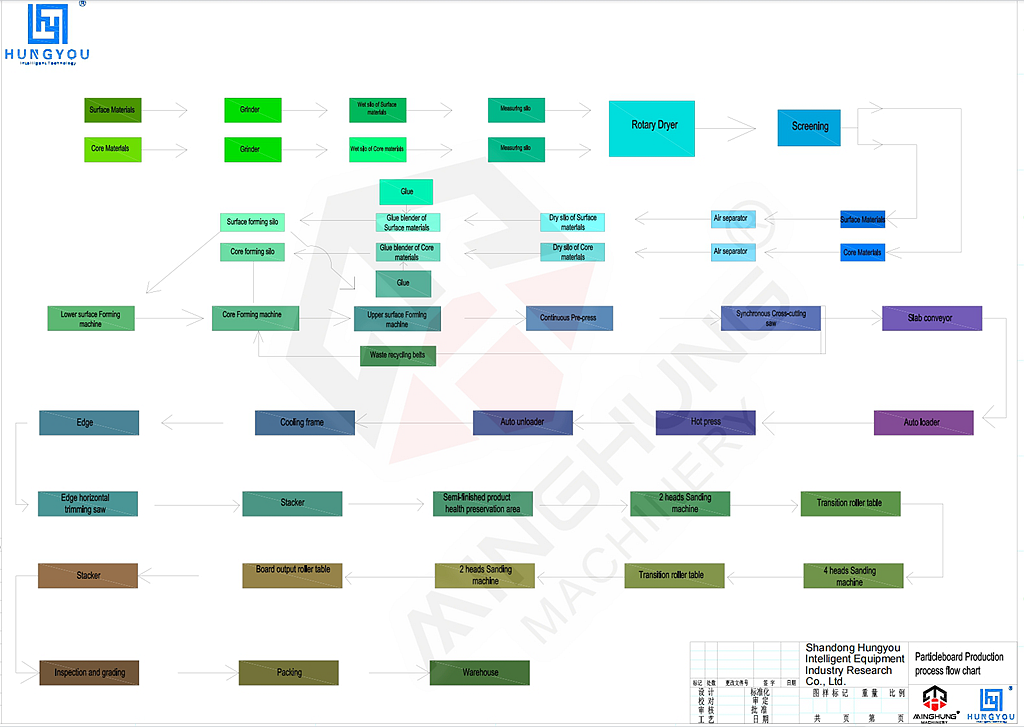

Proceso de producción del tablero de partículas retardantes de fuego

Todo el proceso se puede dividir en seis secciones principales: preparación de materias primas, preparación de escamas, secado y clasificación, formación, acabado y sistemas auxiliares. El núcleo del proceso radica en agregar uniformemente y de manera estable el retardante de la llama a los copos y curarlo con éxito.

| Sección 1: Preparación de materia prima |

1. Recepción y almacenamiento de materia prima

Contenido: Reciba materias primas de madera, como troncos de diámetro pequeño, madera de rama, residuos de procesamiento de madera (por ejemplo, bordes de tablas, virutas de cepillador). Los materiales se almacenan en áreas designadas en el patio.

Nota relacionada con el fuego: aunque no está directamente relacionada con el retraso del fuego, la pureza de la materia prima (libre de metal, arena, suelo) afecta la calidad del procesamiento posterior y la uniformidad de la placa final, influyendo indirectamente en la estabilidad del rendimiento del fuego.

2. Chipping & Laving

Contenido: las materias primas se cortan en chips de proceso uniformes utilizando un tambor. Luego se lavan los chips (con agua o aire) para eliminar la arena, el metal y otras impurezas.

Propósito: Proporcionar materia prima limpia para producir copos de alta calidad. Una superficie limpia promueve la adhesión uniforme de resina y retardante de llama en pasos posteriores.

| Sección 2: Preparación de escamas |

3. Desliza

Contenido: Las chips lavadas se alimentan a un flaco, donde se afeitan en copos delgados por cuchillas giratorias de alta velocidad.

Control de parámetros: el grosor (0.2-0.5 mm), la longitud y el ancho de los copos están estrictamente controlados. El tamaño de escamas afecta directamente la resistencia mecánica y la calidad de la superficie de la placa.

4. Detección y molienda

Contenido: los copos se clasifican mediante pantallas vibratorias de múltiples pisos en multas de capa facial, copos gruesos de capa de núcleo y rechazos de gran tamaño. Los copos de gran tamaño se envían a una trituradora para moler y luego se vuelven a seleccionar.

Propósito: para habilitar la estructura de la colchoneta de tres capas 'fina-coarse ', asegurando una superficie lisa y una alta resistencia al enlace interno.

| Sección 3: Secado, mezcla y tratamiento de incendios |

Esta es la sección más crítica para impartir propiedades de retardante de fuego.

5. Secado

Contenido: los copos húmedos detectados (aproximadamente 40% -60% de contenido de humedad) se secan en un secador de tambor giratorio que usa aire caliente para lograr un contenido de humedad de 3% -4% (base seca por horno).

Propósito: Preparar los copos para mezclar. La humedad excesiva diluiría el retardante de resina y llama, lo que conduce a un mal curado.

6. Mezclar con resina y retardante de llama

Contenido: los copos secos entran en una licuadora de anillo grande. Aquí, la resina (típicamente modificada urea-formaldehído o MDI) y retardante de llama se atomizan a través de boquillas de alta presión y se rocían uniformemente sobre los copos.

Proceso de retardo de fuego central:

Tipos de retardantes: comúnmente utilizados incluyen retardantes de llama intumescente de fósforo-nitrógeno, retardantes inorgánicos.

Métodos de adición:

Método primario (adición simultánea): la resina y el retardante se agregan simultáneamente en la misma licuadora. Esto es eficiente y garantiza una buena uniformidad.

Adición secuencial: el retardante se agrega y se mezcla primero, seguido de la resina, asegurando una penetración más exhaustiva.

Dosis: la dosis de retardante es típicamente del 5% -15% del peso seco del horno de los copos, dependiendo de la clasificación del fuego objetivo.

Propósito: asegurarse de que cada copa esté recubierta de manera uniforme con resina y retardante. La uniformidad es el factor más crítico que determina si el rendimiento del incendio cumple con los estándares de manera consistente.

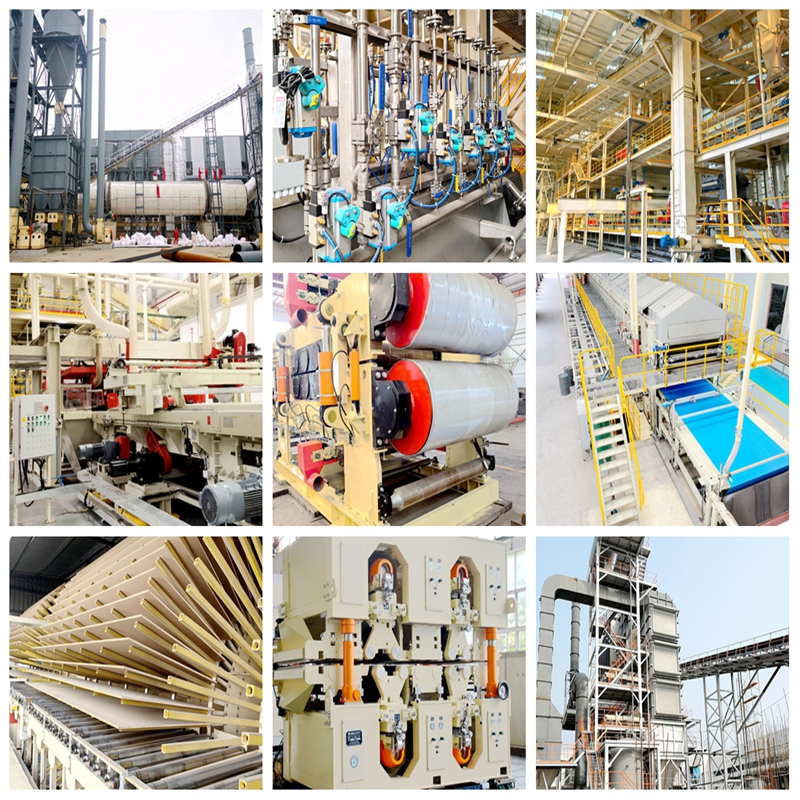

Esta línea utiliza tecnología de presión continua, integración de secado, pegado, adición de retardantes de llama, formación, presión en caliente y procesos de corte. Se especializa en producir un tablero de partículas de retardante de fuego de 12 mm de grosor, que cumple con los estándares técnicos de partículas resistentes al fuego. Los tableros exhiben alta resistencia al fuego, baja emisión de formaldehído (nivel E1) y propiedades físicas estables.

Esta línea utiliza tecnología de presión continua, integración de secado, pegado, adición de retardantes de llama, formación, presión en caliente y procesos de corte. Se especializa en producir un tablero de partículas de retardante de fuego de 12 mm de grosor, que cumple con los estándares técnicos de partículas resistentes al fuego. Los tableros exhiben alta resistencia al fuego, baja emisión de formaldehído (nivel E1) y propiedades físicas estables.