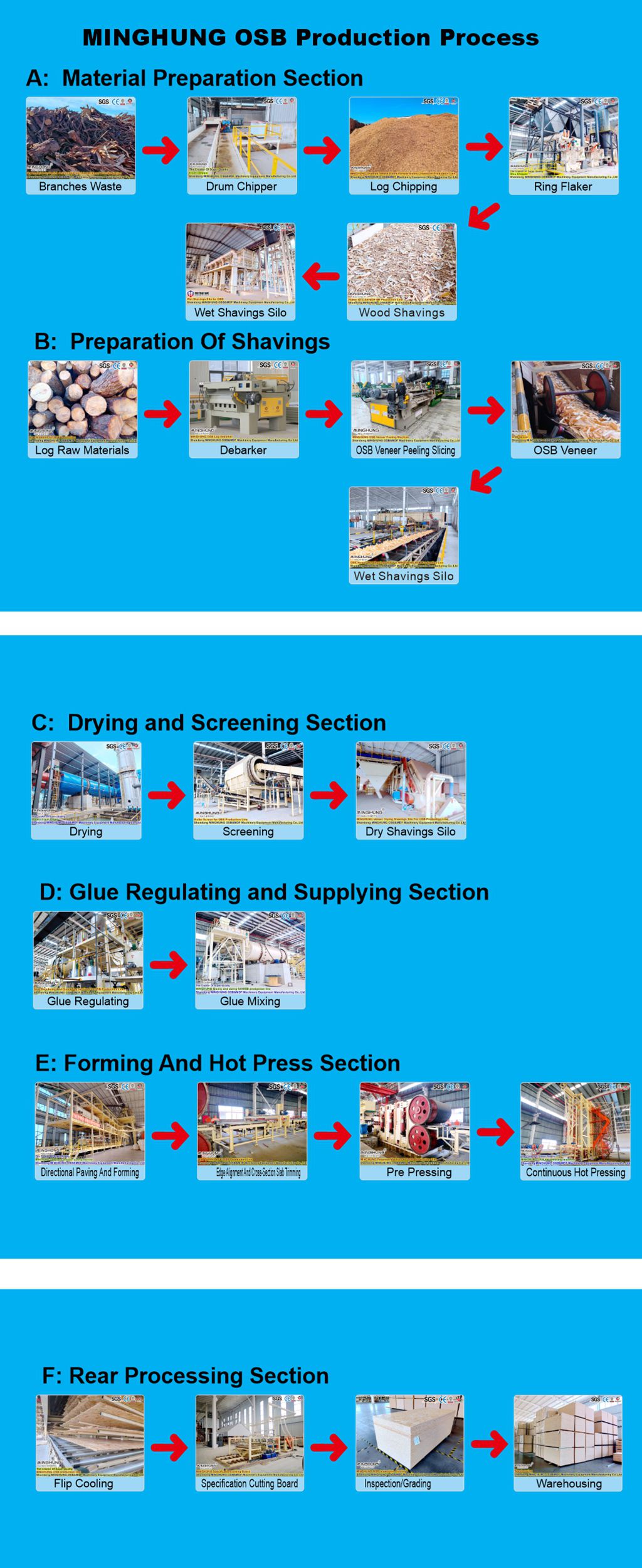

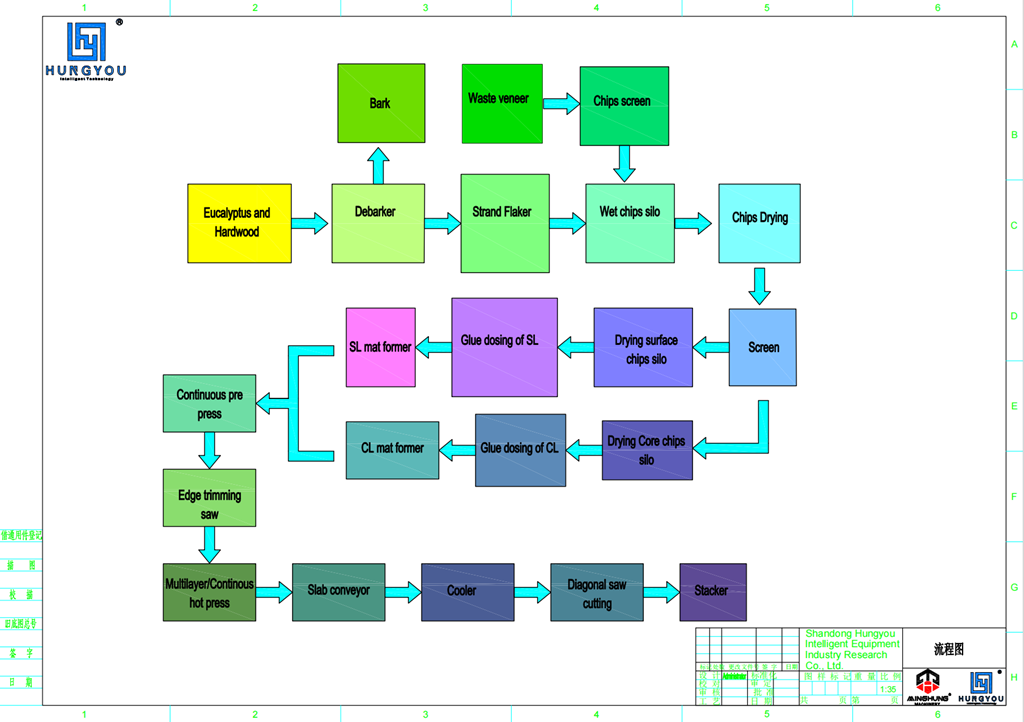

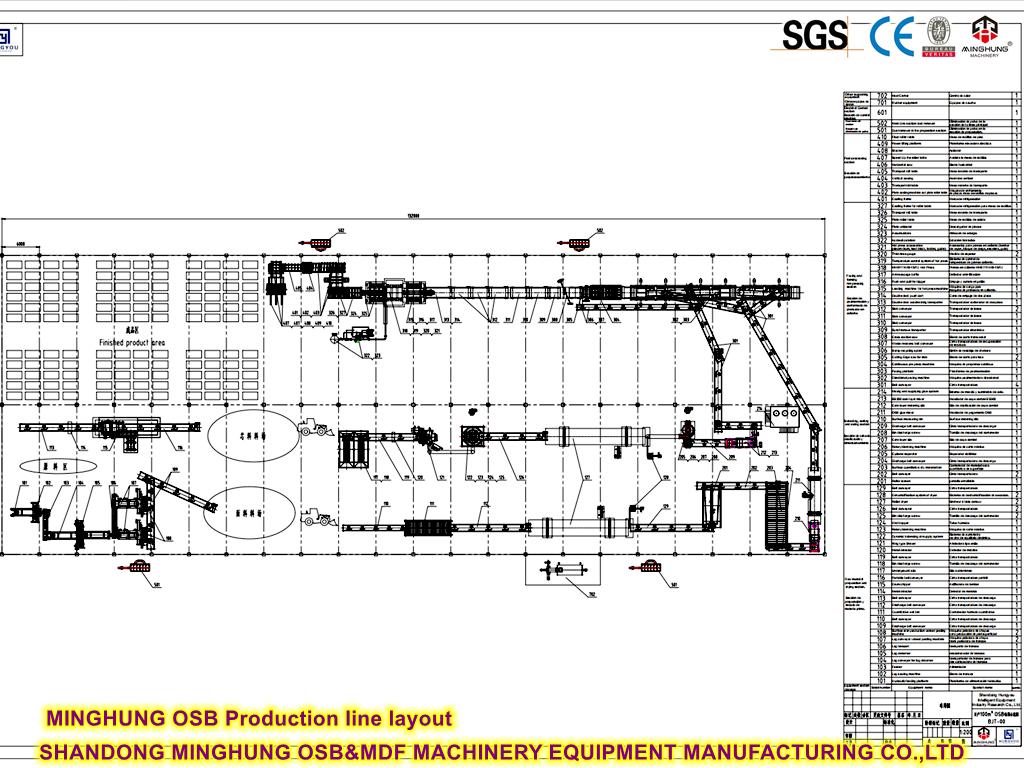

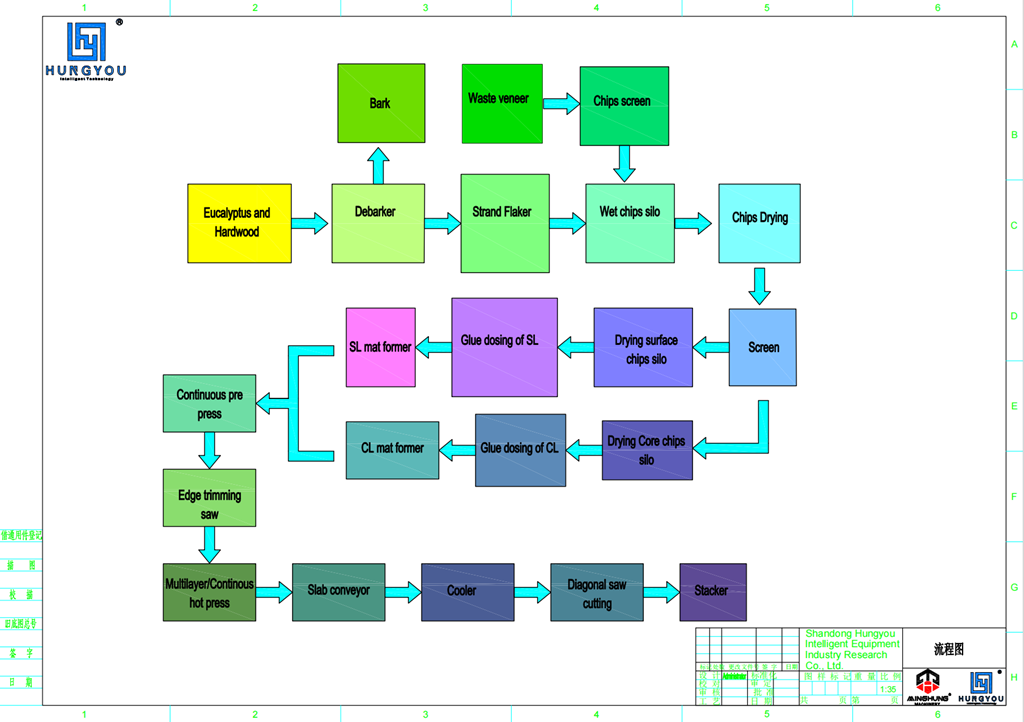

1. Preparación de la materia prima: la línea de producción generalmente usa maderas de rápido crecimiento como el pino. Los registros se procesan en chips por una astilladora y luego se rompen en hebras de dimensiones específicas (generalmente de 40-120 mm de largo, 5-20 mm de ancho, 0.3-0.7 mm de espesor) por un fallo. Este paso asegura la morfología de la cadena, estableciendo las bases para la alta resistencia del tablero.

2. Mezcla de secado y pegamento: el contenido de humedad de los hilos secos debe controlarse con precisión a alrededor del 2% -4%. La mezcla de pegamento es el paso central para lograr la certificación de carbohidratos. Para garantizar emisiones de formaldehído extremadamente bajas, la línea de producción debe usar adhesivos sin formaldehído como MDI (diisocianato de difenilmetano) eco-adhesivo. Una licuadora de anillo avanzada asegura que el adhesivo MDI cubra uniformemente las superficies de la cadena.

3. Formación orientada y prensado en caliente: este es el paso clave que refleja las características estructurales 'orientadas' de OSB. Los hilos pegados están colocados por un antiguo orientado, con hilos de superficie alineados longitudinalmente a lo largo de la longitud del panel y las hebras centrales alineadas transversalmente o al azar, formando una estructura orientada a tres capas. Esta estructura reorganiza el grano de madera, dando al panel una alta estabilidad dimensional y resistencia a la flexión. La presión en caliente a menudo utiliza una prensa plana continua para formar el tapete a alta temperatura y presión. Para un espesor de 18 mm, los parámetros de presión (temperatura, presión, tiempo) deben controlarse con precisión para garantizar una densidad uniforme y estabilidad estructural.

4. Control de acabado y calidad: los paneles prensados sufren enfriamiento, recorte y lijado para garantizar dimensiones precisas y una superficie lisa. El paso final de control de calidad es crucial. Los productos deben pasar pruebas estrictas para garantizar que su emisión de formaldehído cumpla con el estricto estándar de fase 2 de la fase 2 (por ejemplo, <0.09ppm) antes de que puedan ser empaquetados y enviados.

Escenarios de aplicación principal

Gracias al excelente rendimiento ambiental (debido al adhesivo MDI) y las propiedades físicas resistentes (debido a la estructura orientada), los tableros OSB de 18 mm con certificación de carbohidratos tienen una amplia gama de aplicaciones.

Sector de aplicaciones | Casos de uso específicos | Ventajas del núcleo |

Estructura de edificios | Paneles de pared, paneles de piso, paneles de techo en edificios de marco de madera; Formulario de concreto | Alta resistencia, buena capacidad de carga, estabilidad dimensional |

Decoración y muebles de interiores | Gabinetes de cocina/baño, particiones, paredes de características; Marcos de muebles, grandes gabinetes de almacenamiento | Excelente resistencia a la humedad, capacidad de retención de uñas fuerte, fácil de trabajar (sierra, uña, chapa), ambientalmente segura |

Embalaje y transporte | Casos de envasado de exportación (a menudo exentos de la inspección), paletas, cajas grandes | Resistencia al impacto, resistencia a la humedad, exento del tratamiento con cuarentena |

Otros campos | Sistemas de exhibición, estante de almacén | Rentable, fácil de personalizar y procesar |

Resumen de ventajas centrales

En resumen, la línea de producción de OSB de 18 mm certificada por Carb no solo garantiza las propiedades físicas sobresalientes del producto, sino que también garantiza su excelente calidad ambiental a través del control estricto de las materias primas (como el adhesivo MDI) y los procesos. Esto hace del producto final una opción ideal para aplicaciones que exigen altos estándares ambientales y de fuerza.

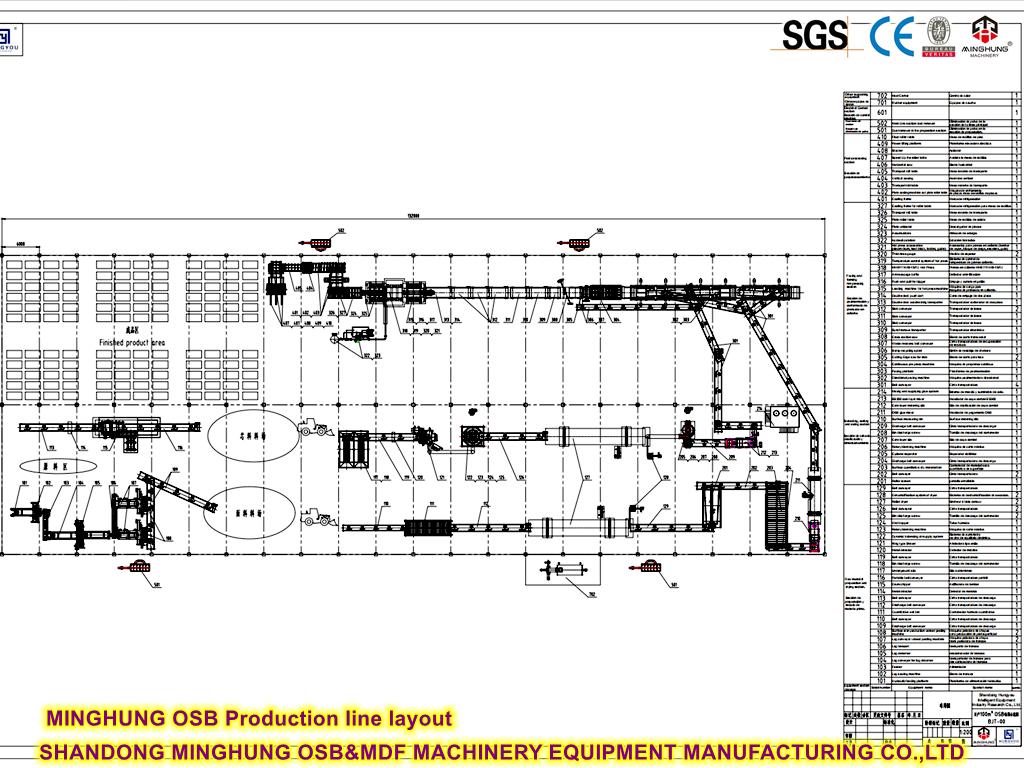

¡Reclama su diseño gratuito de línea OSB! Obtenga el diseño de la planta de extremo a extremo desde la preparación de la cadena hasta el lijado. Reciba el plan de fábrica 3D dentro de los 30 días.

Nuestros contactos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com