Descripción del Producto

La línea de producción de madera contrachapada con esparcidor de pegamento de precisión de cuatro rodillos es un sistema de producción de alto rendimiento desarrollado por Shandong Minghong Woodworking Machinery, basado en la tecnología central de aplicación de pegamento. Centrada en un esparcidor de pegamento de precisión de cuatro rodillos líder en la industria, esta línea logra una operación eficiente en todo el proceso, desde la alimentación de chapa y el pegado de precisión hasta el laminado automático y el prensado en caliente, a través de una integración optimizada del flujo de trabajo automatizado. Está diseñado específicamente para abordar los principales problemas de la producción de madera contrachapada, como 'aplicación desigual de pegamento, alto consumo de pegamento y mala unión', lo que lo convierte en la opción ideal para las empresas que buscan mejorar la calidad del producto, reducir los costos de producción y fortalecer la competitividad del mercado.

La esencia del diseño: precisión y eficiencia

La esencia del diseño de esta línea de producción es maximizar el valor central de la 'aplicación de pegamento de precisión' e integrarla perfectamente con los procesos anteriores y posteriores.

Objetivo principal: Garantizar fundamentalmente la resistencia de la unión entre capas y la planitud de la madera contrachapada terminada logrando la máxima uniformidad en la aplicación del pegamento, al tiempo que se reduce significativamente el consumo de adhesivo.

Filosofía del sistema : modular, inteligente y de bajo mantenimiento. La línea de producción está dispuesta de forma óptima alrededor del esparcidor de cola de cuatro rodillos, lo que garantiza un flujo fluido del material y la máxima eficiencia.

Escenarios aplicables: Adecuado para fabricantes medianos con una producción anual de 10.000 a 30.000 metros cúbicos, particularmente ideal para producir tableros para muebles, paneles decorativos y tableros ecológicos de grado E0/E1 de alta calidad.

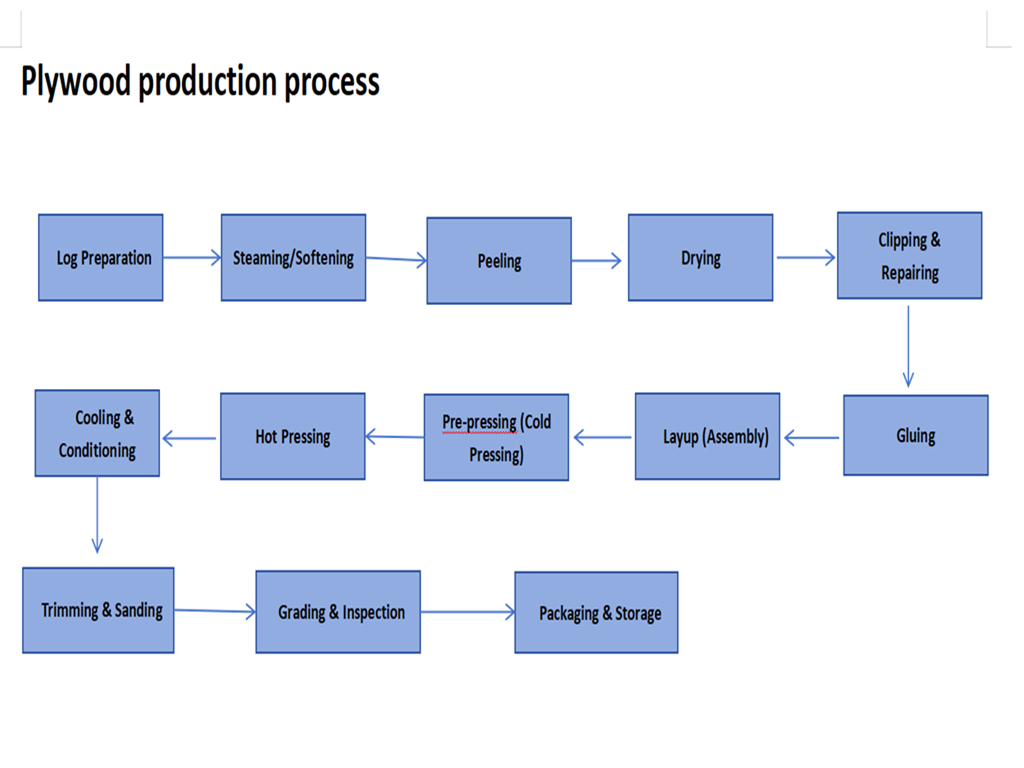

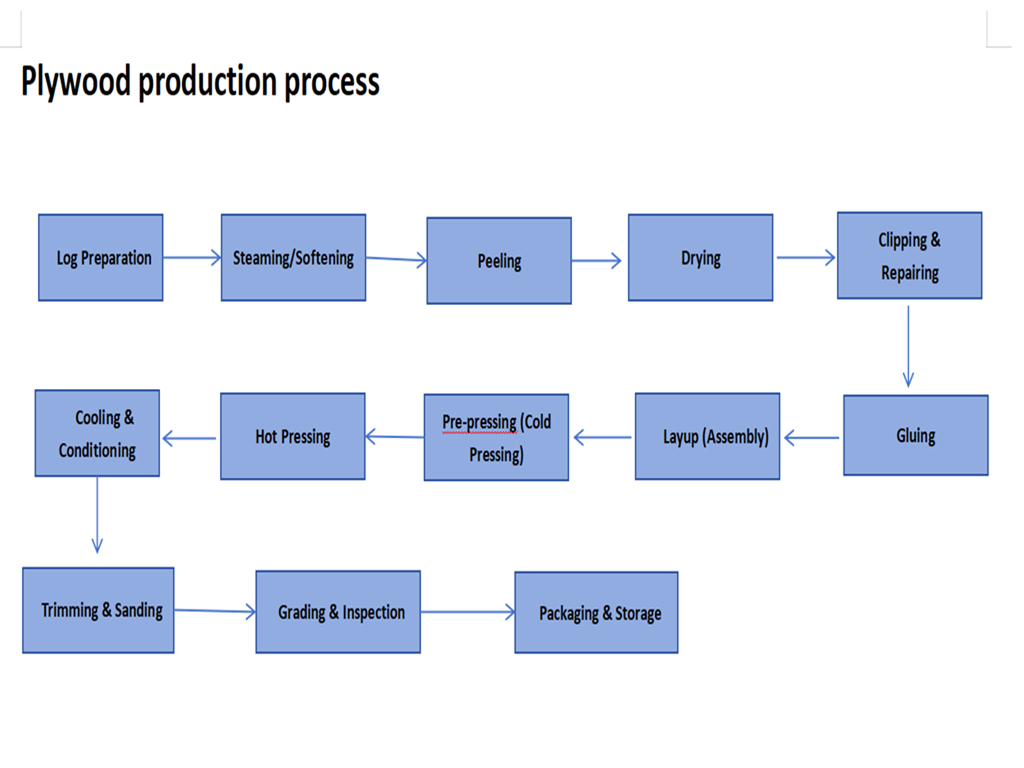

Proceso de producción de madera contrachapada

La producción de madera contrachapada es un proceso de unión de finas chapas de madera despegadas de troncos en un panel sólido mediante adhesivos bajo presión. Los principales pasos de producción son los siguientes:

1. Procesamiento y pelado de troncos: los troncos se descortezan, se ablandan cociéndolos al vapor o cociéndolos y luego se montan en un torno. Se hacen girar contra una cuchilla, pelando una cinta continua de chapa.

2. Secado y preparación de la chapa: La chapa húmeda del torno se introduce en una secadora para reducir su contenido de humedad a un rango adecuado (normalmente entre 8% y 12%). Luego se recorta, se clasifica y se empalma en preparación para el laminado.

3. Pegado: El adhesivo preparado (p. ej., urea-formaldehído) se aplica uniformemente a ambas superficies de las carillas centrales. Este es un paso crítico que determina la calidad de la unión.

4. Colocación (ensamblaje): Las chapas centrales pegadas y las chapas frontales/posteriores sin pegar se ensamblan juntas, con la dirección de la fibra de las capas adyacentes perpendiculares entre sí, formando una 'estera'.

5. Preprensado: El tapete se prensa en frío para lograr la unión inicial, lo que facilita su manipulación y reduce la deformación durante el prensado en caliente.

6. Prensado en caliente: el tapete se carga en una prensa en caliente. Bajo alta temperatura y presión, el adhesivo cura completamente en poco tiempo, uniendo permanentemente las múltiples capas de revestimiento en un panel sólido.

7. Postprocesamiento: Los paneles prensados se enfrían, se recortan los bordes y se lijan para obtener un acabado de madera contrachapada con dimensiones precisas y una superficie lisa.

Principales equipos de producción en la línea

Esta línea de producción integra modernos equipos automatizados necesarios para los procesos anteriores, garantizando una producción eficiente y de alta calidad.

1. Secadora de chapas

Se utiliza para secar rápida y uniformemente la chapa húmeda después de pelarla hasta alcanzar el contenido de humedad adecuado. Es el equipo fundamental que garantiza la calidad del pegado posterior y la planitud final del panel.

2. Esparcidor de pegamento de precisión de cuatro rodillos: equipo clave

Este es el equipo principal de la línea de producción, responsable de aplicar el adhesivo de manera precisa y uniforme sobre la superficie del enchapado.

Introducción detallada:

Principio de funcionamiento: Funciona mediante la acción sincronizada de cuatro rodillos de precisión (rodillo de recogida, rodillo dosificador, rodillo de aplicación y rodillo de compensación inversa). El adhesivo se transfiere y dosifica a través de estos rodillos, formando una película uniforme y ultrafina que finalmente se transfiere a la chapa.

Ventajas del núcleo:

Excelente uniformidad de aplicación: Elimina rayas o puntos desnudos comunes en los esparcidores tradicionales, sentando las bases para producir madera contrachapada de alta resistencia.

Control preciso del pegamento: logra importantes ahorros de pegamento (normalmente entre un 10% y un 15% en comparación con las máquinas de dos rodillos), lo que reduce directamente los costos de producción.

Alta adaptabilidad: Fácil de ajustar para diferentes especies de madera, espesores de chapa y viscosidades de adhesivo.

3. Línea de colocación automática

Ensambla y alinea automáticamente chapas encoladas y despegadas para formar una estera. Reemplaza completamente el trabajo manual, ofrece alta eficiencia, bajo error y garantiza una estructura de tapete simétrica.

4. Preimpresión

Aplica presión al tapete ensamblado para lograr la unión inicial, aumentando su resistencia para facilitar la carga en la prensa caliente mientras elimina el aire interno.

5. Prensa caliente

El 'corazón' de la línea de producción. Al proporcionar un entorno preciso de alta temperatura y alta presión, cura rápidamente el adhesivo en la estera, logrando una unión permanente. Sus prestaciones determinan directamente la resistencia mecánica final y la calidad del contrachapado.

6. Grupo de equipos de posprocesamiento

Sistema de enfriamiento y giro: Permite que los paneles de alta temperatura después del prensado en caliente se enfríen uniformemente, evitando la deformación.

Sierras transversales y recortadoras: cortan automáticamente los bordes rugosos de los paneles a dimensiones estándar.

Lijadora calibradora de doble cara: lija con precisión las superficies superior e inferior del panel para garantizar un espesor constante y una superficie lisa, cumpliendo con el estándar del producto final.

7. Sistema de control central (PLC)

Actúa como el cerebro de la línea de producción, controlando y coordinando uniformemente el funcionamiento de todos los equipos, permitiendo la configuración de parámetros, el monitoreo de procesos, el diagnóstico de fallas y el registro de datos.

, ventajas principales y creación de valor 1. Mejorar la calidad del producto y generar reputación de marca:

Las capas de pegamento uniformes dan como resultado una mayor fuerza de unión, creando estructuras de paneles estables resistentes a la delaminación y que ofrecen excelentes propiedades físicas.

La excepcional planitud del panel proporciona un sustrato perfecto para procesos profundos posteriores como laminación o pintura, lo que mejora la comercialización del producto.

2. Reducir significativamente los costos generales de producción:

Ahorros en pegamento directo: Un ahorro del 10% al 15% en adhesivo se traduce en una reducción sustancial de costos en la producción a largo plazo.

Reduzca la tasa de rechazo: los defectos como la delaminación y las ampollas causados por problemas de pegado se reducen drásticamente, lo que mejora la eficiencia general de la producción.

Costos de mano de obra más bajos: la operación de línea automatizada reduce la dependencia de operadores de encolado calificados, lo que reduce los costos de gestión y mano de obra.

3. Incrementar la estabilidad y eficiencia de la producción:

La operación estable del equipo con bajas tasas de falla garantiza una ejecución fluida de los programas de producción.

La integración eficiente con el sistema de colocación automática evita cuellos de botella en la producción, lo que resulta en una alta eficiencia de producción general.

4. Apoyar la protección del medio ambiente y la fabricación ecológica:

Ahorrar pegamento significa reducir el uso general y las emisiones de productos químicos como el formaldehído, lo que facilita la producción de paneles que cumplen con los estándares ambientales internacionales como E0/E1, lo que ayuda a los clientes a acceder a mercados de alto nivel.

Descripción general de los parámetros técnicos Elemento de parámetro | Descripción de la especificación |

Equipo de pegado de núcleos | Esparcidor de pegamento de precisión de cuatro rodillos |

Ancho de chapa aplicable | 1300 mm, 1500 mm (personalizable) |

Rango de control de aplicación de pegamento | Precisamente ajustable, normalmente cubre de 100 a 400 g/m² (depende del tipo de adhesivo) |

Nivel de automatización de la línea de producción | Totalmente automático desde el pegado hasta el laminado. |

Capacidad anual recomendada | 10.000 - 30.000 metros cúbicos |

Potencia instalada total | Aprox. 200 - 350 kW (Depende de la configuración específica) |

La línea de producción de madera contrachapada con esparcidor de pegamento de precisión de cuatro rodillos de Shandong Minghong Woodworking Machinery es más que un simple conjunto de equipos; encarna una filosofía de ingeniería de 'fabricación de precisión'. Somos muy conscientes de que la excelente calidad surge del control meticuloso de cada proceso central. Elegirnos significa obtener un socio integral que comprende profundamente los procesos de fabricación de madera contrachapada y puede brindar soporte integral, desde la selección de equipos y la depuración de procesos hasta soporte técnico a largo plazo. Permítanos ayudarle a construir una reputación duradera en el mercado global con una calidad de producto estable y confiable.