| Fase 1: Sección de manejo de registros |

Esta sección tiene como objetivo procesar registros sin procesar en bloques adecuados para pelar.

1. Log DeBarker: elimina la corteza, comúnmente utilizando el anillo de anillo eficiente.

2. Sierra de corte transversal: corta registros largos en bloques de longitud fija de acuerdo con los requisitos del proceso (por ejemplo, múltiplos de 4 u 8 pies).

3. Sistema de transmisión de registro/bloque: incluye rodillos, transportadores de cadena, etc., conectando varios equipos para lograr un flujo automatizado.

Tronco de registro

Sierra de corte transversal

| Fase 2: Sección de preparación de chapa |

Este es el enlace Core 'Preparación de materia prima ' de la línea de producción.

1. Log IVA / Estanque de agua caliente: suaviza los bloques de troncos para facilitar el pelado de alta calidad.

2. Lathe / Peeler de chapa: Peels Log bloques en cintas de chapa continua; Su precisión determina la calidad de la chapa.

3. Cortera de chapa: corta cintas de chapa continuas en las hojas de chapa del ancho y la longitud requeridos, y se puede conectar a las cámaras CCD para el reconocimiento y el corte automáticos de defectos.

4. Secador de chapa: generalmente un secador de rodillos a gran escala que reduce el contenido de humedad de la chapa húmeda al 8%-12%.

5. Estación de apilamiento y clasificación de chapa: la chapa seca se apila y califica automáticamente (grados A, B, C) manualmente o mediante sistemas de visión artificial para distinguir las carillas de cara, espalda y núcleo.

Torno de chapa

Secadora de chapa

Apilamiento de chapa

| Fase 3: Sección de pegado y bandeja |

Esta es la clave para lograr la automatización completa y determina directamente la eficiencia de la línea de producción.

1. Extendedor automático de pegamento: aplica adhesivo de manera uniforme a ambos lados de las carillas del núcleo.

2. Línea de colocación automática: este es un equipo esencial de alta tecnología para una línea de apertura de 26, que generalmente incluye:

Alimentador de chapa de cara/espalda: recoge automáticamente y coloca carillas de cara y espalda de grado A.

Alimentador de chapa del núcleo: coloca automáticamente las carillas de núcleo pegadas capa por capa.

Robot de colocación/estación de colocación automática: ensambla con precisión las carillas de cara, núcleo y trasera en esteras de acuerdo con el recuento de capa establecida y la dirección de grano.

Prepress: aplica presión fría a las esteras ensambladas, dándoles una forma inicial para un manejo de cargador más fácil y reduciendo el tiempo de presión en caliente.

Extensor de pegamento

Prepasar

| Fase 4: Sección de presión en caliente |

Este es el núcleo absoluto de toda la línea de producción. La prensa caliente de 26 aperturas es el equipo de mayor valor.

1. 26 Apertura de Rapid Hot Press:

Estructura: Marco de acero masivo, 26 platales de prensa, impulsados por grandes cilindros hidráulicos.

'Rapid ' Emodiment: utiliza un sistema hidráulico de alto flujo para el cierre y apertura rápida; Utiliza un sistema de calentamiento de aceite térmico para proporcionar una fuente de calor estable y eficiente con un aumento rápido de temperatura; El sistema de cierre simultáneo avanzado asegura una presión uniforme en todas las capas de la estera, acortando aún más el ciclo.

Control inteligente: PLC controla con precisión la temperatura, la presión y la curva de tiempo para cada platina.

2. Sistema automático de carga y descarga:

Cargador: alimenta con precisión las esteras prepresionadas en cada abertura de la prensa caliente de 26 aperturas.

Descargador: elimina automáticamente los paneles terminados de cada abertura después de que se complete la presión caliente.

Este es un equipo necesario para lograr una producción continua y eficiente y es esencial para hacer coincidir la prensa caliente de 26 aperturas.

26 Apertar Rapid Hot Press

Sistema de carga automática

| Fase 5: Sección de acabado |

Procesa los paneles ásperos después de presionar en caliente en productos terminados.

1. Rezaga: permite que los paneles de alta temperatura se enfríen naturalmente, liberando el estrés y evitando la deformación.

2. Sierra de recorte de doble extremo: sierras bordes irregulares a dimensiones estándar (por ejemplo, 4'x8 ').

3. Santer calibrante: arena la superficie del panel para garantizar un grosor uniforme y un acabado liso.

4. Equipo de apilamiento y empaque: apila, cuenta y envía automáticamente productos terminados.

Sierra de recorte de doble extremo

Lijadora calibrante

| Fase 6: sistemas auxiliares |

Sistemas de soporte que aseguran la operación eficiente y ecológica de toda la línea.

1. Glue Kitchen & Supply System: se prepara, mezcla y suministra automáticamente el adhesivo.

2. Centro de energía térmica: proporciona la fuente de calor (aceite térmico/vapor) para la secadora y la prensa caliente; Es el núcleo del consumo de energía.

3. Sistema de recolección de polvo: recolecta polvo de madera en varios puntos de generación de polvo (aserración, lijado) en toda la línea para garantizar la protección del medio ambiente.

4. Sistema de control eléctrico central: basado en PLC industriales y pantallas táctiles, monitorea y coordina toda la línea de producción, actuando como el 'cerebro' de la operación.

Las características de esta línea de producción son a gran escala, automatización y alta eficiencia. La prensa caliente de 26 aperturas y su sistema de carga/descarga automática coincidente son las inversiones más significativas, elevando la capacidad de producción a un nivel inalcanzable por las líneas tradicionales a pequeña escala. Todo el equipo funciona en coordinación para formar una planta de fabricación de madera contrachapada moderna continua y aerodinámica.

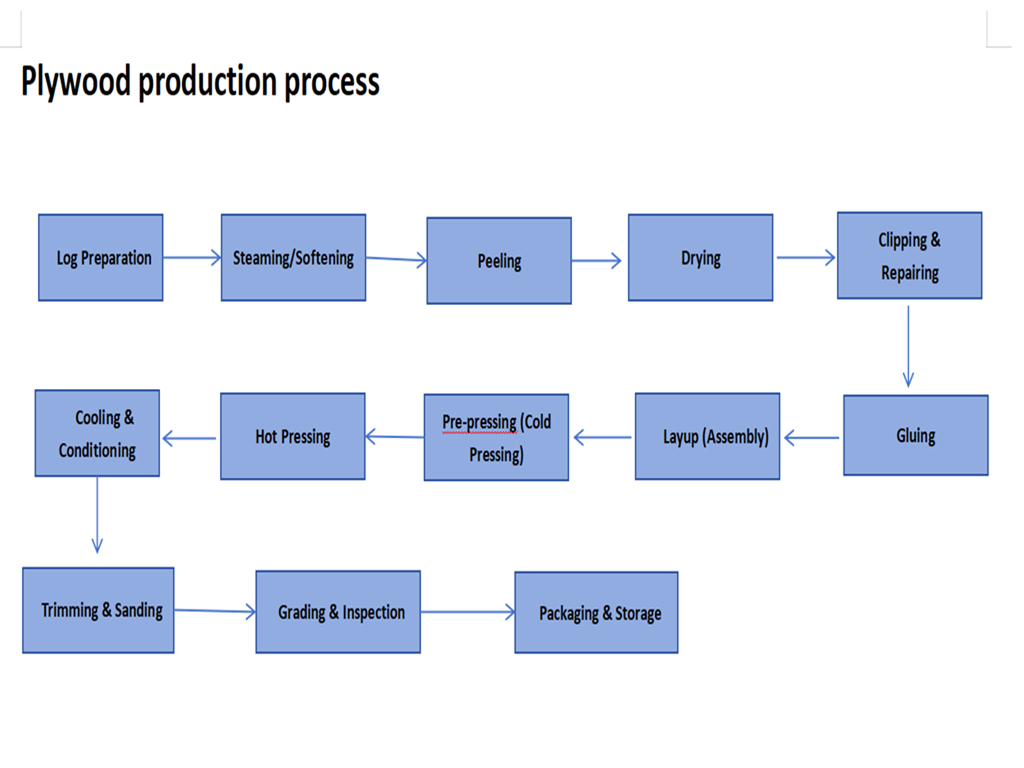

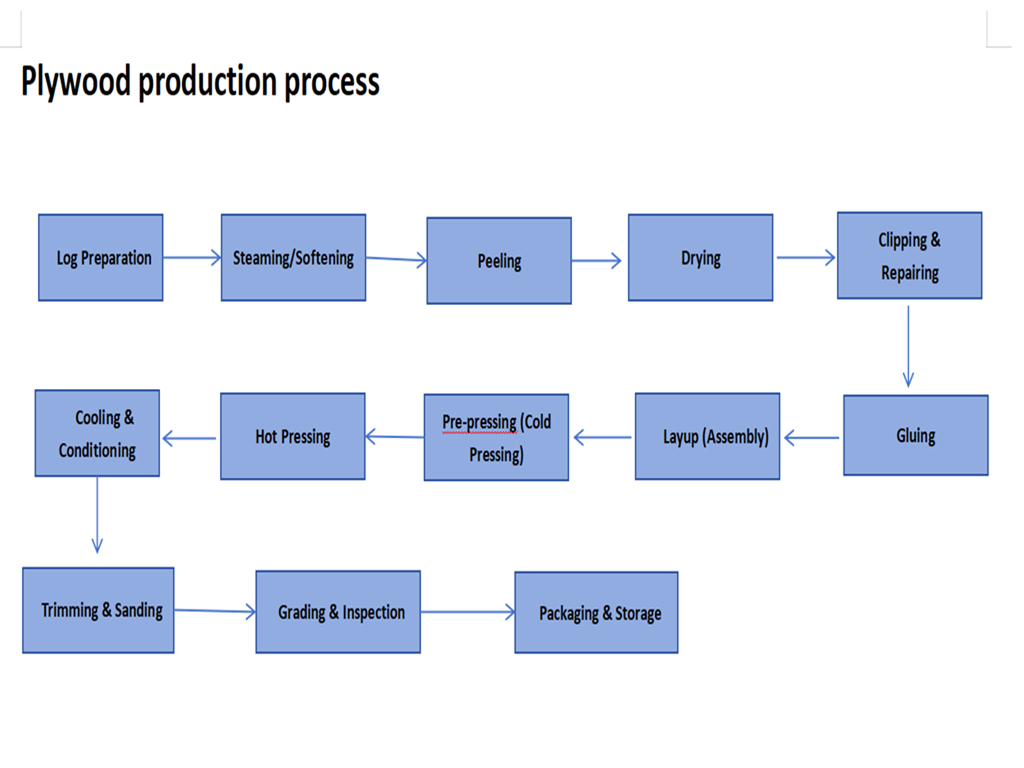

Fase 1: Manejo de registros

1. Descanso: la corteza se elimina de los registros utilizando un desbordador. La corteza tiene demasiadas impurezas y no se puede usar.

2. Corte transversal: los registros largos se aserran en bloques de longitud específica (por ejemplo, 2.6m o 5.2m para longitudes de panel de 4 pies o 8 pies) según el tamaño del producto objetivo y los requisitos del torno.

3. Empapado/vapor: los bloques de registro se colocan en un tinas de agua caliente o una cámara de vapor para suavizarlos. Este paso crucial suaviza la lignina, lo que permite que los bloques se pele sin romperse, produciendo una chapa continua, lisa y de alta calidad.

Fase 2: producción de chapa

4. Peeling: el proceso central. El bloque ablandado está montado en un torno giratorio. A medida que gira a alta velocidad contra una cuchilla larga fija, se despide en una cinta de chapa continua. El grosor de la chapa se determina mediante un ajuste preciso.

5. Recorte: la cinta de chapa continua se corta en hojas individuales de acuerdo con las especificaciones preestablecidas (ancho y longitud). Las líneas modernas tienen sistemas de visión para identificar y cortar automáticamente piezas defectuosas como nudos y divisiones.

6. Secado: la chapa recién pelada tiene un contenido de humedad muy alto (a menudo> 60%) y debe secarse. La chapa pasa a través de una gran secadora de rodillos donde el aire caliente reduce su contenido de humedad al rango estándar del 8% -12% para cumplir con los requisitos de pegado y evitar la deformación o el agrietamiento.

Fase 3: Procesamiento y pegado de chapa

7. Calificación y parches: la chapa seca se califica manual o automáticamente en función de la apariencia (nudos, color, defectos) en diferentes grados para capas de cara, espalda y núcleo. La chapa de alto grado (para caras) se puede parchear para llenar pequeños defectos.

8. Gl en la propagación/propagación: las carillas del núcleo graduadas (y, a veces, las carillas de espalda) pasan a través de un diseminador de pegamento, que aplica una cantidad uniforme de adhesivo (por ejemplo, urea-formaldehído UF, fenol-formaldehído PF) a ambas superficies.

Fase 4: Presiona y presionando en caliente

9. Bandeja/ensamblaje: siguiendo el número diseñado de pilas (generalmente impares, como 3 capas, 5 capas, 7 capas) y la dirección de grano (capas adyacentes perpendiculares), las carillas de núcleo pegadas y las carillas de cara sin pegar se ensamblan en una 'mat.

10. Precresificación: la alfombra ensamblada sufre una presión en frío (pre-prensación) para lograr la unión inicial, lo que facilita el manejar y reduciendo el aire interno para una mejor eficiencia y calidad de presión caliente.

11. Presionamiento en caliente: el proceso de formación más crítico. El tapete se carga en una prensa caliente de apertura múltiple. Bajo temperatura alta (126-180 ° C) y alta presión (100-200 kg/cm²) para un tiempo establecido, el calor cura el adhesivo y la presión une permanentemente las capas de chapa múltiples en un panel de madera contrachapada sólida.

Fase 5: acabado y embalaje

12. Enfriamiento: los paneles que salen de la prensa están muy calientes. Se enfrían en bastidores para liberar el estrés interno y estabilizar la estructura, evitando la deformación.

13. Recorte: una sierra de recorte de doble gama corta los bordes irregulares de los paneles prensados para lograr dimensiones estándar precisas (por ejemplo, 1220 mm x 2440 mm).

14. Lijado: las lijadoras calibrantes grandes arenan las superficies superior e inferior para eliminar la capa precedida, la desviación de grosor y los defectos menores, lo que resulta en un producto final con un grosor uniforme y una superficie lisa y plana.

15. Calificación e inspección: los paneles terminados se inspeccionan y califican de acuerdo con los estándares nacionales (p. Ej., GB/T 9846) o internacionales basados en la apariencia y las propiedades físicas (por ejemplo, Premium, Grado I, Grado II).

16. Embalaje y almacenamiento: Finalmente, los paneles graduados se apilan, se agrupan, etiquetan y luego se almacenan en el almacén o se envían directamente.

26-Apening Rapid Hot Press

| I. Descripción general del producto |

La prensa rápida de 26 años es el equipo de host central en las modernas líneas de producción de madera contrachapada a gran escala. Es una gran máquina de formación hidráulica utilizada para presionar esteras de chapa de madera pegadas en madera contrachapada sólida a alta temperatura y presión. '26-Opening ' se refiere a sus hasta 26 intervalos de platina, lo que permite la presión simultánea de 26 esteras, que es clave para la producción de alta eficiencia a gran escala. 'Rapid ' incorpora la tecnología avanzada en la apertura/cierre rápido, la aplicación/liberación de presión rápida y la transferencia de calor eficiente, acortando significativamente el ciclo de presión único y, por lo tanto, aumentando la salida diaria extremadamente.

| II. Estructura y componentes del núcleo |

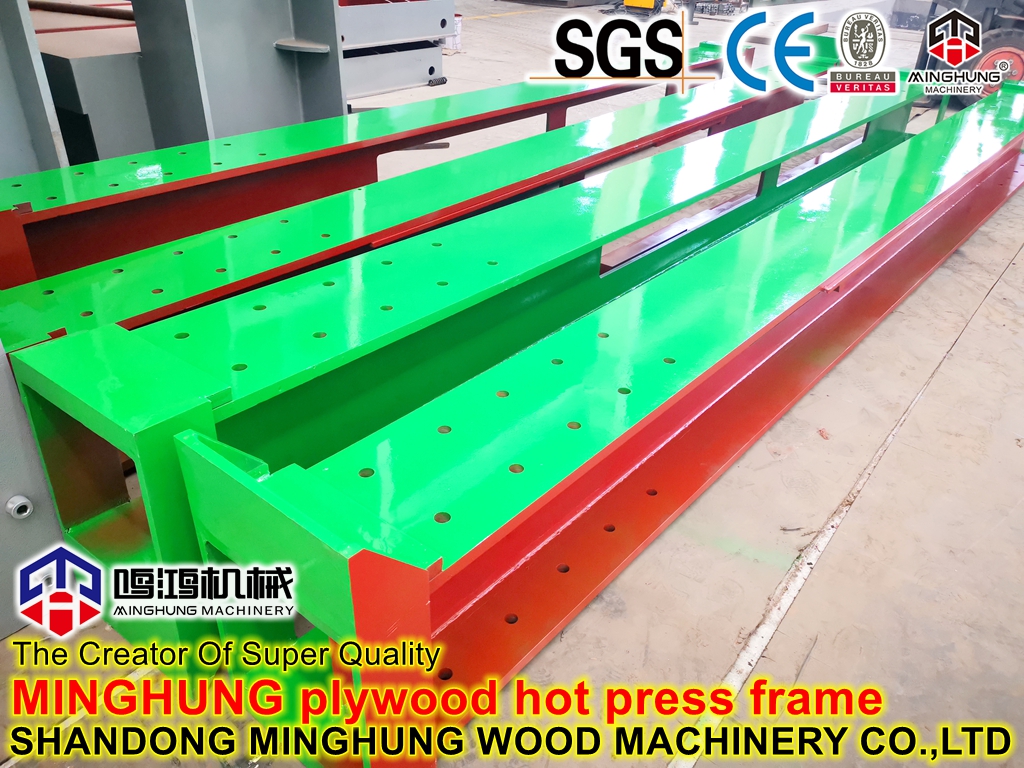

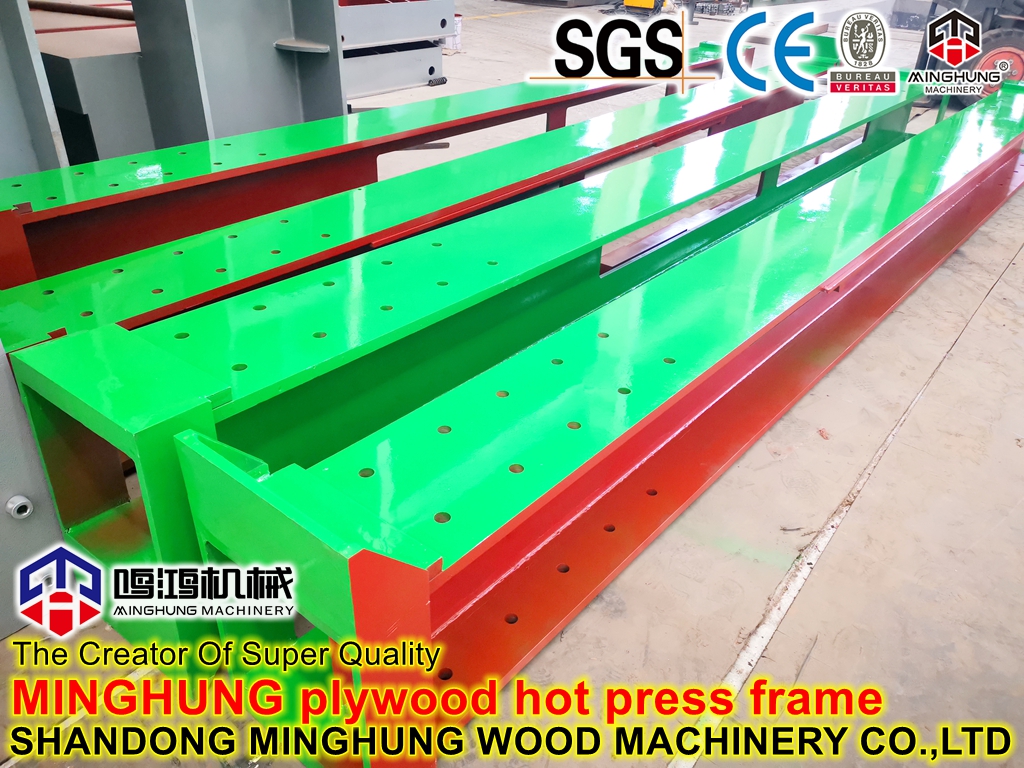

1. Marco principal: A 'Ventana Type ' o estructura de marco soldada a partir de placas de acero de aleación de alta resistencia, asegurando la extrema estabilidad, rigidez y resistencia a la fatiga en condiciones de alta temperatura y alta presión a largo plazo, evitando la deformación.

2. Sistema hidráulico: la fuente de energía para 'Rapid '. Comprende bombas de aceite de alta presión de alto flujo, válvulas hidráulicas de precisión, cilindros principales grandes y acumuladores. Proporciona y controla con precisión la enorme presión requerida (la presión total puede alcanzar miles de toneladas). Las bombas y acumuladores de alto flujo aseguran el ascenso rápido y el descenso de la platina de la prensa.

3. Placas calientes y sistema de calefacción:

Placas calientes: 31 placas de acero de alta resistencia (por ejemplo, 4'x16 '), punto de precisión para la planitud. Cada uno tiene canales de flujo internos complejos.

Sistema de calentamiento: típicamente utiliza calentamiento de aceite térmico de ciclo cerrado. El aceite de transferencia de calor se calienta en un centro de energía térmica y se bombea a través de los canales en cada placa caliente, transfiriendo el calor de manera uniforme a las esteras. Este método es más estable, controlable y eficiente que el calentamiento de vapor.

4. Sistema de cierre simultáneo: una tecnología clave para prensas de apertura múltiple. Utiliza un conjunto de mecanismos de enlace precisos para garantizar que los 26 platos se cierren simultáneamente y de manera uniforme durante el moldeo, garantizando un grosor presionado constante para cada estera y evitar daños en el equipo debido a la fuerza desigual.

5. Sistema de carga y descarga automática: equipo esencial combinado con la prensa de apertura de 26, formando una unidad de alta eficiencia.

Cargador: alimenta con precisión las esteras prepresionadas en cada abertura.

Descargador: elimina automáticamente los paneles terminados de cada abertura después de presionar.

Su operación se sincroniza perfectamente con la prensa, lo que permite una producción continua totalmente automática.

6. Sistema de control inteligente: basado en la pantalla táctil PLC (controlador lógico programable) y HMI (interfaz humana-máquina). Permite una configuración segmentada y precisa y control de la temperatura, la presión y el tiempo para cada platina. Almacenamiento de recetas presionadas para varios productos para un retiro de un toque. Monitorea el estado operativo, proporciona alarmas de diagnóstico de fallas y registra datos de producción para un manejo inteligente.

| Iii. Realización central de 'Rapid ' y ventajas técnicas |

1. Velocidad de apertura/cierre rápido: los sistemas hidráulicos y acumuladores de alto flujo permiten que la platina masiva complete el ascenso y el descenso en decenas de segundos, reduciendo en gran medida el tiempo no productivo.

2. Aplicación/liberación de presión rápida: los bloques de control hidráulico avanzados y el diseño del sistema permiten que la presión se construya y libere rápidamente, acortando el tiempo de espera de las alfombras bajo presión no objetivo.

3. Transferencia de calor eficiente: el sistema de aceite térmico cerrado proporciona una fuente de calor estable y amplia. El aceite fluye rápidamente dentro de las placas, lo que permite un calentamiento rápido y manteniendo la temperatura uniforme (las diferencias se pueden controlar dentro de ± 2-3 ° C), acelerando el curado adhesivo.

4. Ciclo de presión corta: teniendo en cuenta todos los puntos anteriores, la prensa rápida en caliente de 26 aperturas puede reducir el tiempo de ciclo promedio hasta menos de 5 minutos (dependiendo del grosor y el adhesivo). Esto significa que se producen 26 paneles cada 5 minutos, lo que resulta en una salida diaria asombrosa.

| IV. Flujo de trabajo |

1. Preparación: el cargador está en posición; Todas las placas están abiertas.

2. Carga: el cargador alimenta 26 esteras prepresionadas en las aberturas sucesivamente.

3. Cierre y prensado: la prensa se activa; El sistema de cierre simultáneo asegura un cierre rápido y suave de todas las placas. El cilindro principal aplica alta presión a las esteras.

4. Pressing y curado en caliente: bajo temperatura, presión y tiempo establecidas, el calor penetra en las esteras, derretiendo y curando el adhesivo, uniendo permanentemente las carillas.

5. Liberación de presión y abertura: después del tiempo establecido, el sistema libera presión, y los platos se abren rápidamente.

6. Descarga: el descargador se mueve a cada abertura, eliminando simultáneamente los 26 paneles de madera contrachapada presionados y enviándolos a la rejilla.

| V. Parámetros técnicos principales |

Número de aperturas: 26

Presión total: 2600 - 5000 toneladas (o más alta, personalizable)

Tamaño de la planta: personalizable, por ejemplo, 1260 mm x 2600 mm (4 'x 8') o 1260 mm x 5200 mm (4 'x 16')

Apertura de la luz del día: aprox. 150 - 200 mm

Método de calentamiento: aceite térmico

Temperatura de trabajo: 126 ° C - 200 ° C (ajustable)

Sistema de control: pantalla táctil PLC + HMI totalmente automática

| VI. Aplicación e importancia |

Aplicación primaria: producción a gran escala de forma de construcción, pisos de contenedores, madera contrachapada de formulario de concreto y otros productos que requieren alta resistencia y alta producción.

Importancia central: es el 'corazón ' y 'cuello de botella ' de toda la línea de producción. Su capacidad determina directamente la salida de la línea, y la calidad que produce (planitud, resistencia al enlace, desviación de espesor) determina directamente el grado y el valor final del producto final.

Los principales escenarios de aplicación de esta línea de producción

1. Producción a gran escala de formulario de construcción

Esta es la aplicación más central y tradicional para una línea de apertura de 26.

Escenario: específicamente para la producción en masa de formulario de vertido de concreto utilizado en grandes proyectos de construcción e infraestructura (p. Ej., Rail de alta velocidad, puentes, represas hidroeléctricas, centrales nucleares, complejos comerciales urbanos).

Por qué es adecuado:

Capacidad ultra alta: la prensa de apertura de 26 puede presionar 26 paneles simultáneamente. Combinado con un tiempo de ciclo rápido, la producción diaria puede alcanzar miles de paneles, satisfaciendo fácilmente la demanda concentrada y masiva de grandes proyectos.

Fuerza excepcional: la formación de alta presión asegura MOR extremadamente alta (módulo de ruptura) y permite más de 20 reutilizaciones.

Calidad de la superficie: produce una superficie lisa y plana para el acabado de concreto de alta calidad.

Tipos de productos: varios tamaños (p. Ej., 4'x8 ', 4'x16') de forma de construcción con cara de película (película fenólica).

2. Fabricación de pisos de contenedores

Escenario: Producción especializada de pisos dedicados a los fondos de los contenedores de carga.

Por qué es adecuado:

Requisitos de rendimiento estrictos: el piso de contenedores debe soportar enormes cargas concentradas, impacto y entornos duros. La presión extrema y la temperatura de la prensa de 26 aperturas producen pisos de alta densidad, súper fuertes y resistentes a la corrosión que cumple completamente con los estándares internacionales (p. Ej., CSC).

Combustible de tamaño: la línea se puede adaptar para producir paneles extra largos (p. Ej., 4'x16 '), dimensiones del contenedor perfectamente coincidentes y minimizar los desechos.

Consistencia de calidad: la producción automatizada garantiza propiedades físicas altamente consistentes para cada panel, lo cual es crucial para la estandarización y seguridad de los contenedores.

3. Muebles de alta gama y sustrato decorativo

Escenario: proporciona un sustrato de madera contrachapada de alta calidad para grandes fábricas de muebles, fabricantes de gabinetes y compañías de decoración de interiores.

Por qué es adecuado:

Excelente planitud: prensado en caliente rápido y tecnología de cierre simultáneo aseguran una excelente planitud y una desviación mínima de espesor, ideal para el acabado posterior (p. Ej.

Eco-Friendly & Stable: la línea puede usar adhesivos ecológicos E0, Grado E1. Los paneles producidos tienen bajas emisiones de formaldehído y son dimensionalmente estables, satisfaciendo las demandas ambientales y de calidad de los muebles e interiores de alta gama.

Suministro a granel: puede satisfacer la demanda de pedidos de gran volumen y múltiples lotes con una calidad constante de las principales marcas de muebles.

4. Paneles industriales especializados

Escenario: producción de madera contrachapada especial para remolques de camiones y vehículos recreativos, cuerpos de furgonetas refrigeradas, pisos, paneles de pared, fundas de embalaje y particiones.

Por qué es adecuado:

Capacidad de personalización: la línea se puede ajustar (por ejemplo, tipo adhesivo, presión, tiempo) para producir paneles con diferentes propiedades (por ejemplo, resistente a la humedad, retardante del fuego, resistente al desgaste).

Relación de alta resistencia a peso: los paneles producidos son fuertes pero relativamente livianos, cumplen con los requisitos duales de reducción de peso y carga de carga para el transporte.

5. Producción orientada a la exportación

Escenario: Producción de madera contrachapada principalmente para la exportación a los mercados internacionales.

Por qué es adecuado:

Cumple con los estándares internacionales: los paneles cumplen con los requisitos de entrada estrictos de los mercados desarrollados como Europa y los EE. UU. En términos de dimensiones, fortaleza y nivel de protección del medio ambiente (p. Ej.

Ventaja de costos: la alta automatización y las economías de escala reducen el costo de producción por panel, proporcionando una fuerte competitividad de los precios en el mercado global.

Capacidad de suministro estable: la gran capacidad de salida garantiza la capacidad de manejar pedidos continuos a gran escala de grandes mayoristas en el extranjero y supermercados de material de construcción.