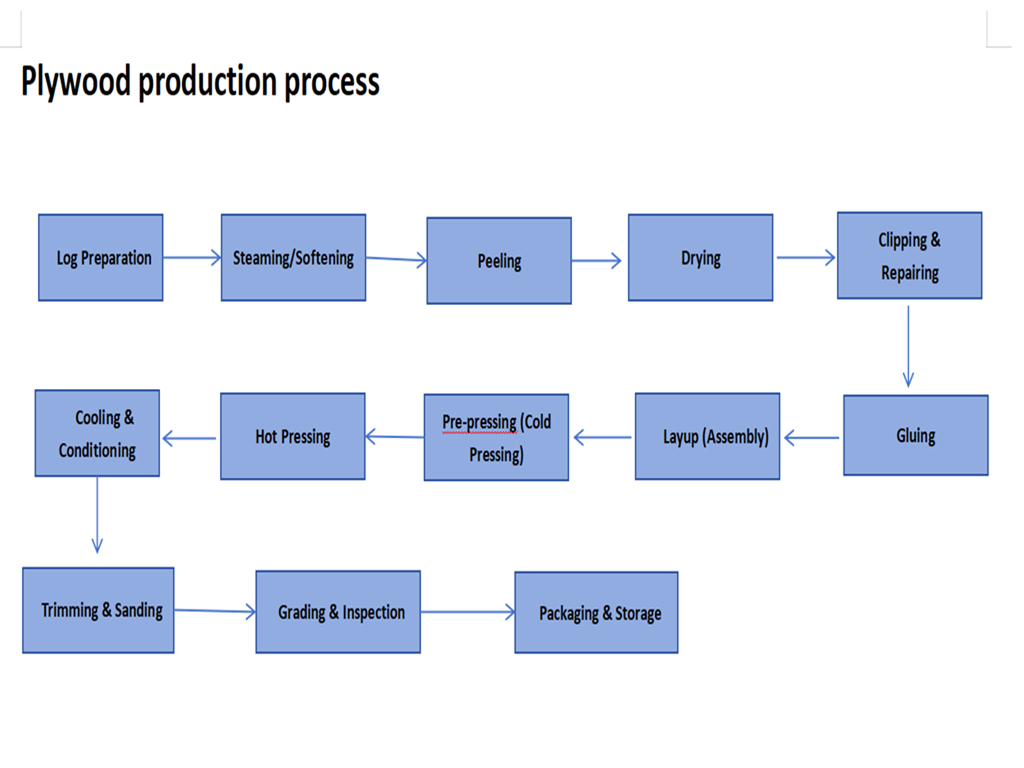

Una línea completa de producción de madera contrachapada es un sistema complejo dividido en varias secciones centrales:

Sección 1: Procesamiento de registro y preparación de chapa

Su objetivo es procesar los registros en las carillas planas, secas y conformes a las carillas de especificaciones.

1. Log Descarker: elimina la corteza, la arena y las piedras de los registros para proteger las herramientas de corte y garantizar la calidad de la chapa. (Tipos: Drum, Ring Debarkers).

2. Registro de registro: corta registros largos en longitudes requeridas (por ejemplo, 1300 mm, 2600 mm).

3. Registro de estanque/IVA: suaviza los registros con agua caliente/vapor para facilitar el pelado y reducir los defectos de chapa. Crítico para chapa gruesa.

4. Techo de chapa: (una máquina de núcleo). Las cáscaras suavizaron los troncos en cintas de chapa continua y consistente de espesor. Parámetros clave: diámetro de registro máximo/longitud, espesor de chapa ajustable (p. Ej., 1.5-4.5 mm).

5. Clipper de chapa: corta la cinta de chapa continua en hojas de ancho y longitud requeridos.

6. Secador de chapa: (equipo crítico). Se seca la chapa húmeda para lograr un contenido de humedad del 8-12%. (Tipos: secadora de rodillos, secadora de malla de malla). El mal secado causa delaminación y burbujas después de presionar.

7. Equipo de clasificación y parcheo de chapa:

Tabla de clasificación: clasificación manual/automática por grado/tamaño.

SPLIPER DE VENEER: Se une a las carillas estrechas en sábanas de tamaño completo.

Patcher de chapa: repara nudos y defectos con parches para mejorar el rendimiento y el grado.

Sección 2: Pegado y recolección

Su objetivo es aplicar adhesivo a las carillas y ensamblarlas en esteras.

8. Extipador de pegamento: aplica una cantidad uniforme y controlada de adhesivo (p. Ej., UF, resina PF) a superficies de chapa. (Típicamente extendido de 4 roll). La cantidad de propagación del pegamento es crítica para la resistencia al enlace y las emisiones de formaldehído.

9. Línea de colocación/línea de ensamblaje: ensambla carillas de núcleo/centro pegadas con carillas de cara/espalda sin pegar en esteras manuales o automáticamente. Incluye un tiempo de curado para la penetración inicial del pegamento.

Sección 3: Pressing en caliente: la sección del núcleo

Transforma esteras sueltas en paneles sólidos.

10. Prepress: aplica presión de luz (prensa en frío) a la estera ensamblada para un enlace inicial, lo que facilita la manipulación y cargue en la prensa caliente sin desmoronarse.

11. Sistema de carga/descarga y transportador: alimenta automáticamente las esteras en cada presionar abertura y descarga los paneles terminados. Habilita la automatización completa.

12. Press caliente de apertura múltiple: (el corazón de la línea). Se aplica a alta temperatura (140-180 ° C) y alta presión (20-30 MPa) para curar el adhesivo rápidamente.

Estructura: utiliza una estructura de marco o columna con múltiples placas calentadas (a menudo 10-20 o más, dependiendo de la capacidad de diseño) que pueden presionar múltiples esteras simultáneamente.

Método de calentamiento: emplea calentamiento de aceite térmico o calentamiento de vapor para garantizar un calentamiento rápido y una temperatura de platina estable uniforme, lo cual es crítico para curar la capa central de tablas gruesas (por ejemplo, 40 mm).

Sistema hidráulico: utiliza unidades de potencia hidráulica de alto rendimiento y cilindros de precisión para proporcionar alta presión (típicamente hasta 25-30 MPa), presión controlable estable y múltiple. Para la producción gruesa de la placa, el sistema presenta una retención de presión y control de descompresión para evitar defectos de calidad como 'Blowouts. '

Características para una tabla de grosor de 18-40 mm:

Gran abertura: alta luz diurna entre platos para tapetes gruesos.

Tonnage alto: potente sistema hidráulico para una transferencia de presión efectiva al núcleo.

Sistema de cierre simultáneo: garantiza una calidad constante en todas las aberturas.

Control de presión en varias etapas: previene 'Blowouts ' en tablas gruesas.

Fuente de calor: el sistema de aceite térmico de alta temperatura es común.

Sección 4: Acabado y procesamiento

Procesa los paneles presionados en productos terminados.

13. requitulación: enfría los paneles calientes (naturalmente o forzados) para liberar el estrés interno y estabilizar las dimensiones.

14. Senadora de calibración de doble cara: (equipo esencial). Elimina la variación del espesor, las capas precedidas y los defectos de la superficie. Proporciona un grosor preciso y una superficie lisa para un procesamiento adicional. Se necesita una mayor capacidad de lijado para tableros gruesos.

15. Sierra de recorte y corte transversal: sierra los bordes ásperos para lograr dimensiones estándar del panel.

16. Tabla de calificación e inspección: inspecciona y califica los paneles terminados de acuerdo con los estándares (p. Ej., AA, AB, BB) basados en la apariencia.

17. Máquina de embalaje: paneles de pilas y paquetes del mismo grado con película de plástico y/o correas para el almacenamiento y el envío.