Proceso de bobinado de cunas

1. Información general:

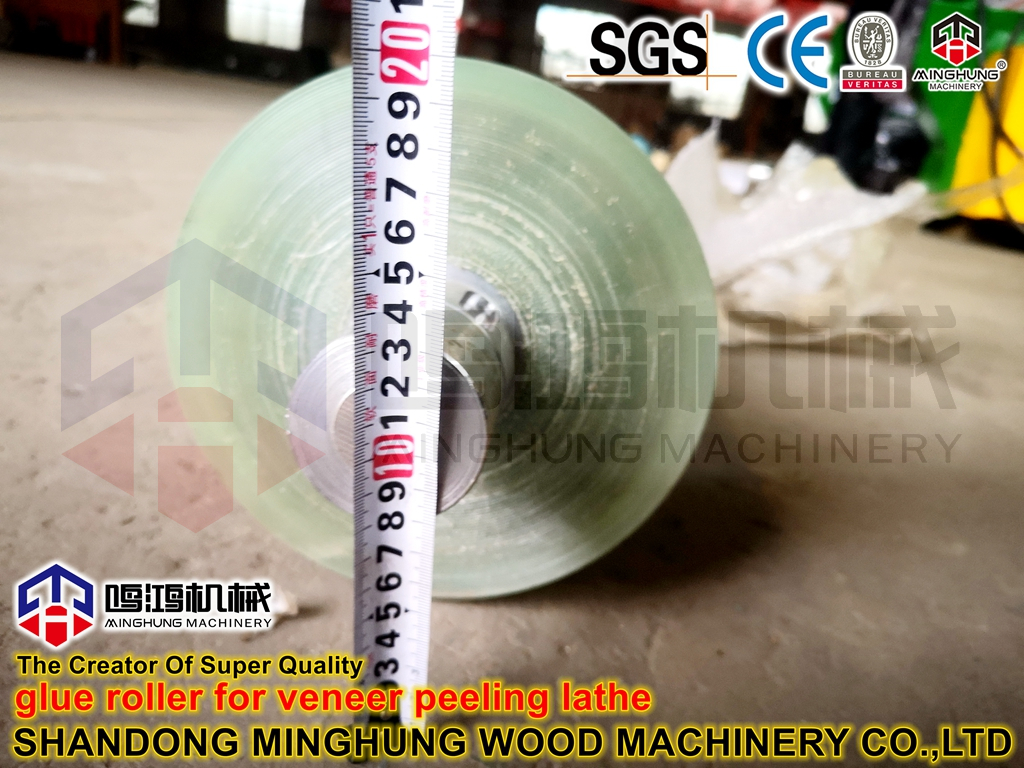

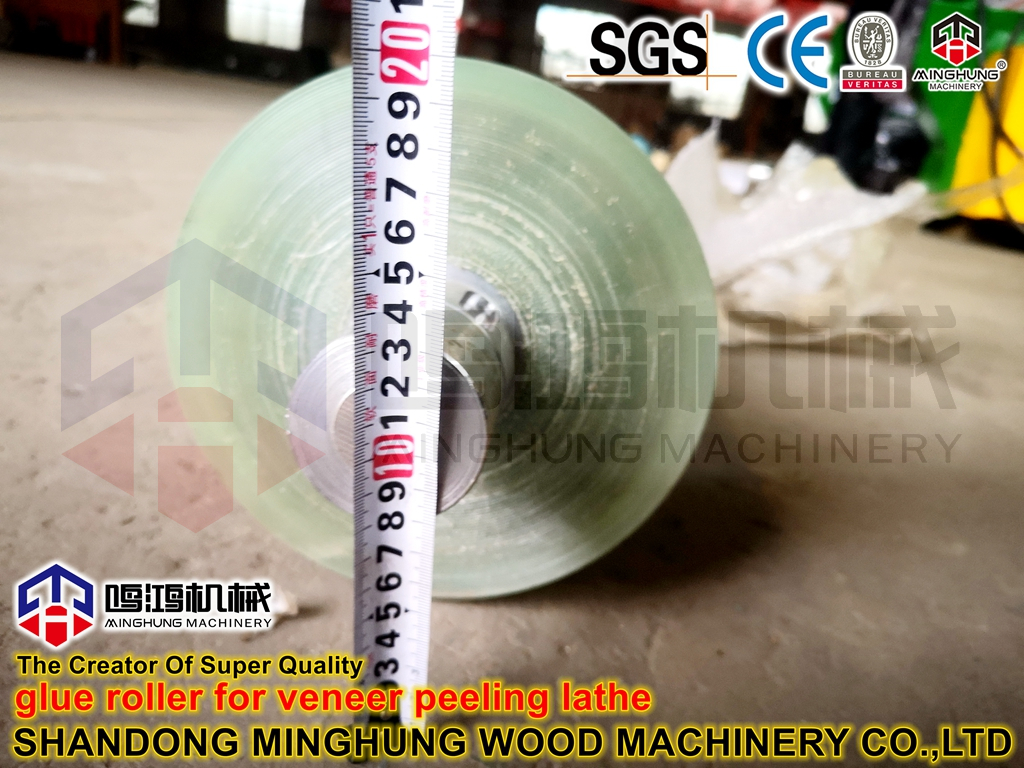

1. Características y tipos de rodillos de caucho de poliuretano

El rodillo de caucho de poliuretano tipo fundición es un tipo de rodillo de caucho fabricado mediante el vertido de caucho de poliuretano líquido.En comparación con los rodillos de caucho ordinarios, tiene una mayor resistencia mecánica, excelente resistencia al desgaste y excelente resistencia a la compresión;una amplia gama de dureza, y todavía tiene alta elasticidad bajo alta dureza;alto acabado superficial;excelente rendimiento de mecanizado;La adherencia al metal también es mucho mayor que la del caucho común y es más adecuado para usar bajo cierta velocidad de línea y alta presión.Recientemente, el desarrollo de los rodillos de caucho de poliuretano es muy rápido y una gran cantidad de rodillos de caucho ordinarios utilizados en el pasado han sido reemplazados por nuevos rodillos de caucho de poliuretano.Los rodillos de caucho de poliuretano fundido generalmente se dividen en tres tipos: tipo poliéster, tipo poliéter y tipo policaprolactona.En términos generales, el tipo poliéster se usa principalmente en rodillos de caucho con dureza baja y media.Tiene altas propiedades físicas y mecánicas y buena resistencia a los solventes, y se usa a menudo en la industria de metales no ferrosos.El tipo de poliéter se usa principalmente en rodillos de caucho de alta dureza y alta velocidad.Tiene buena resistencia al agua, excelente resistencia a bajas temperaturas y buen rendimiento del proceso.A menudo se usa para fabricar rodillos de trefilado, rodillos de impresión, etc. El tipo de policaprolactona tiene excelentes propiedades integrales, resistencia a bajas temperaturas y resistencia a la hidrólisis, y a menudo se usa como rodillo de presión y rodillo de caucho con altos requisitos.

Rodillo de goma de poliuretano, rodillo de goma de la máquina de dimensionamiento, rodillo de goma de poliuretano de la industria siderúrgica, rodillo de goma desenrollador, rodillo de goma de la máquina aplanadora, manguito de goma de soporte del desenrollador, rodillo de goma exprimidor de la línea de decapado de acero, rodillo de goma nivelador, rodillo de tensión, rodillo de apoyo, rodillo de dirección, looper Rodillo, rodillo de presión, lámina de caucho de poliuretano, tablero de PU, varilla de PU, tubería de PU, placa de caucho de la máquina de granallado, placa de caucho de la máquina de granallado tipo oruga, lámina de caucho de la máquina de granallado tipo tambor, lámina de caucho de la máquina de chorro de arena y varias láminas de caucho de la máquina de estampado , hoja de goma de la máquina cortadora, rodillo de goma de la línea de corte de tiras de papel de aluminio, rodillo de goma de la línea de producción de placas PS, rodillo de goma de la máquina dobladora y enderezadora y manguito de goma de soporte de bobina de acero, rodillo de goma de la línea galvanizada, rodillo de goma de la línea de revestimiento de color, caucho de maquinaria de plástico Rodillo, rodillo de goma peletizadora, rodillo de goma del tractor, tubo de plástico transportador de goma rOller, rodillo de goma de la máquina de trefilado de tubos de acero, rodillo de goma de la lijadora de la industria de la madera, rodillo de goma de la máquina peladora, rodillo de goma de la máquina cortadora, rodillo de goma de la máquina cortadora CNC, rodillo de goma de la máquina peladora, rodillo de goma de guillotina, rodillo de goma de guillotina de placa, rodillo de goma de máquina peladora , rodillo de goma para pelar, rodillos de goma de guillotina, rodillos de goma de guillotina, rodillos de goma giratorios, rodillos de goma de guillotina, rodillos de goma de máquina integrada en panel, rodillos de goma de máquina de panel, rodillos de goma de máquina de panel de encimera, rodillos de goma de máquina integrada de panel de encimera CNC, rodillos de pegamento, UV máquina de recubrimiento de rodillos rodillos de goma, rodillos de goma para impresión y teñido, rodillos de goma para la industria de latas de hierro de impresión, rodillos de goma para la industria alimentaria peladora de maíz, rodillos de goma para procesamiento de granos máquina de molienda de arroz rodillos de goma de poliuretano, rodillos de goma para guillotina, rodillo de goma para máquina de raspado, rodillo de poliuretano para cinta transportadora de minas encapsulación, rueda de goma del marco del rodillo de soldadura, soldadurarueda de goma del marco del rodillo, rodillo de la mesa de rotación de soldadura, rueda de goma de la placa giratoria de soldadura, rueda de goma de la mesa de rotación de chorro de arena, rodillo de la plataforma giratoria de chorro de arena, recipiente a presión Encapsulación del rodillo de la mesa de rotación de soldadura, rueda de goma de la plataforma giratoria de soldadura del tambor de la torre de energía eólica, rueda de goma de la placa giratoria de soldadura de la tubería de petróleo, goma del marco del rodillo de soldadura de la línea de transmisión rueda, rodillo de placa giratoria de soldadura de caldera, rueda de goma de oreja de tanque de rodillo, rueda de goma de carro de mono, rueda de goma de carro, polea, rodillo de tierra y proceso de varias piezas con forma de poliuretano personalizadas de acuerdo con los requisitos del cliente.Los rodillos de goma producidos por nuestra empresa son de buena calidad y bajo precio.La dureza se puede ajustar de 25 grados a 98 grados.El diámetro se puede procesar entre 35 mm_1500 mm y la longitud de 5000 mm.El color se puede hacer de acuerdo con los requisitos del cliente.El rodillo de goma no tiene burbujas, ni desgomado, ni ampollas, etc. El período de garantía de calidad del producto es de un año.Todos los rodillos de goma producidos por nuestra empresa dentro de un año de problemas de calidad del producto serán reemplazados por la empresa de forma gratuita

2. Los requisitos básicos de los rodillos de goma para materiales de poliuretano:

(1) Debe cumplir con los indicadores de rendimiento físico y mecánico requeridos por varios rodillos de goma;

(2) Debe tener una buena adherencia con el núcleo del rollo para cumplir con los requisitos del proceso de unión y moldeado;

(3) La dureza del rodillo de goma debe cumplir con los requisitos y la dureza de la superficie del rodillo debe ser uniforme;

(4) No hay burbujas, impurezas ni daños mecánicos en la superficie.

3. El principal rendimiento técnico del rodillo de goma.

(1) Dureza: valor de referencia de dureza de varios rodillos de goma

(2) Requisitos de superficie: según el uso específico, algunos requieren una superficie lisa o un procesamiento o tratamiento especial.

(3) Relación media y alta: la diferencia entre el diámetro de la parte central del rodillo de goma y el diámetro del borde final.Su función es compensar la deflexión y deformación del rodillo de goma delgado durante la operación, y la velocidad media a alta del rodillo de goma aumenta con la longitud del rodillo de goma.

4. Pretratamiento del núcleo del rollo de metal:

(1) Limpie cuidadosamente la superficie del núcleo del rodillo para eliminar las manchas de aceite, lubricantes y sustancias orgánicas generadas por asociaciones de metales.La solución de limpieza puede ser un solvente de limpieza común o tricloroetileno.

(2) Retire con cuidado el óxido o el óxido de la superficie del núcleo del rodillo.Tratamiento de chorro de arena de uso común: se recomiendan abrasivos de alúmina de malla 80-100 para núcleos de rodillos de acero al carbono;Se recomiendan abrasivos de malla 140-320 para el pulido húmedo con chorro de arena de núcleos de rodillos de aluminio.Después del pulido con chorro de arena, la superficie debe limpiarse con un solvente.Eliminar el polvo residual.Para obtener un buen efecto de unión, el núcleo del rodillo de acero al carbono se debe unir dentro de las 4 horas posteriores al pulido con chorro de arena, y el núcleo del rodillo de aluminio se puede unir dentro de las 72 horas posteriores al pulido con chorro de arena.

(3) Aplique cuidadosamente un adhesivo adecuado (como NA-1, chcmlock-218, Thixon422, etc.), después de aplicar el adhesivo, el núcleo del rodillo debe secarse en aire seco durante 20 minutos y a 90 ± 10 Tratar a ℃ durante 1 hora y luego proceda a la operación de vertido de la CPU.

En segundo lugar, el proceso de producción del rodillo de goma.

Proceso de producción

(1) Ejemplo de preparación de prepolímero

① Deshidratación de poliéster poliol (en un hervidor de deshidratación): poliéster con Mn2000 (índice de hidroxilo 53-59, mgKOH/g, punto de fusión 40-50°C) se calienta y se funde en un hervidor de acero inoxidable o esmalte con agitación, temperatura de deshidratación 100-140 ℃ (poliéter 100-110 ℃), deshidratación al vacío con una presión residual de 5 mmHg durante 30-60 minutos, de modo que el contenido de agua sea inferior al 0,05 % (la deshidratación se puede observar en la mirilla).Para desgasificar completamente el líquido en el tanque, el dispositivo de agitación se puede encender y apagar de forma intermitente, y después de un período de aspiración, se puede detener el calentamiento del tanque de reacción para reducir la temperatura del material a 70-80 ° C.

② Síntesis de prepolímeros (realizada en una caldera de reacción);el rendimiento del producto depende de las materias primas utilizadas y de sus proporciones y técnicas de elaboración.Primero seleccione las materias primas apropiadas de acuerdo con los requisitos de rendimiento, como la temperatura, el estrés, el medio de contacto y la vida útil, y luego seleccione la proporción adecuada y las condiciones del proceso de acuerdo con la dureza requerida (como la temperatura de mezcla, el tiempo de vertido y desmoldeo, y condiciones de vulcanización, etc.).Para asegurar la calidad del prepolímero, la deshidratación del poliéster y la síntesis del prepolímero preferiblemente no se llevan a cabo en el mismo recipiente, y la reacción de síntesis del prepolímero se lleva a cabo bajo la protección de nitrógeno seco.Para evitar una reacción violenta y un aumento rápido de la temperatura, se debe proporcionar un dispositivo de enfriamiento.Secuencia de alimentación sugerida: agregue TDI primero y luego agregue poliéster.Si la reacción es severa, se puede agregar poliéster en etapas para hacer que el proceso de reacción sea estable y que la temperatura de reacción sea fácil de controlar.El prepolímero sintetizado tiene un menor contenido de monómeros de isocianato libres y una estructura más regular..Manténgalo a 80±5°C, reaccione durante 1-2 horas y analice el contenido del grupo isocianato.Los prepolímeros de marcas nacionales y extranjeras que cumplan con los requisitos también se pueden comprar bajo las condiciones posibles.

③ Desgasificación del prepolímero;desgasificación durante 30-60 minutos a 85±5℃ y presión residual de 5 mmHg.

(2) Vertido de la máquina de vertido:

① Clave técnica: La máquina de fundición es el equipo clave en la producción de elastómero de poliuretano (CPU) de fundición.Sus principales requisitos técnicos son los siguientes:

a.Dosificación precisa y medición estable: se utilizan bombas dosificadoras de alta precisión con resistencia a la temperatura y la presión y dispositivos de transmisión, ajuste y visualización de precisión, y su precisión de medición es ≤0.5%.

b.La mezcla es uniforme y no se generan burbujas de aire.Se adopta la estructura especial del cabezal mezclador de alta velocidad.Cuando la viscosidad y la proporción de los dos componentes de la solución madre son muy diferentes, la mezcla se puede garantizar de manera uniforme, de modo que los productos producidos estén macroscópicamente libres de burbujas de aire y el ajuste sea flexible y operativo.conveniente.

C.La temperatura es estable y precisa: el cambio de temperatura de la solución madre afectará la viscosidad, la presión, la precisión de la medición y la relación de mezcla de la solución madre, lo que hará que la calidad del producto sea inestable.En particular, el componente B (MOCA) es sólido a temperatura ambiente.Si la temperatura del material es demasiado baja, morirá y no podrá funcionar.Si la temperatura del material es demasiado alta, cambiará fácilmente de color y afectará la calidad del producto.El sistema de circulación de aceite de transferencia de calor de calefacción eléctrica de uso común, que calienta el líquido crudo, la bomba dosificadora y el cabezal de vertido, se controla automáticamente mediante un controlador de temperatura digital proporcional al tiempo inteligente.

② Proceso de vertido: agregue MOCA (temperatura de fusión> 110 ℃) al tanque de material B para iniciar el sistema de calentamiento de cada componente, de modo que los materiales A y B alcancen la temperatura requerida y circulen respectivamente.Si es necesario, el material A se puede desgasificar primero al vacío.Para lograr que no haya burbujas en el prepolímero, ajuste la velocidad de rotación y el desplazamiento de la bomba dosificadora de acuerdo con los requisitos de la fórmula, para que los materiales A y B puedan alcanzar la proporción de mezcla requerida.Active el botón de vertido, luego los materiales A y B se mezclarán uniformemente en la cámara de mezcla del cabezal de vertido a través de una mezcla de alta velocidad.Cuando la mezcla descargada no contiene burbujas en la manguera transparente, se puede verter en el molde (el molde y el núcleo del rodillo han sido preacondicionados y precalentados a 80-110°C).Cuando el intervalo de tiempo entre los dos vertidos es largo (más de la mitad de la vida útil del hervidor), la cámara de mezcla debe limpiarse automáticamente con un agente de limpieza (diclorometano o tricloroetileno) (controlado automáticamente por un controlador de programa de computadora).Cuando se detiene el vertido, las soluciones madre A y B cambiarán automáticamente a sus respectivos estados de circulación y regresarán a sus respectivos tanques.

(3) Maduración y posprocesamiento:

① Vulcanización de moldeo (vulcanización modelo), el rodillo de goma se vulcaniza en el molde antes del desmoldeo, y su temperatura se puede seleccionar lo más alta posible con la premisa de que su estructura química no se daña, para acelerar la extensión de la cadena y la reticulación reacción, acorta el tiempo de liberación del molde, mejora la utilización del molde y el equipo, a menudo 100-200 ℃, 60-120min es apropiado.

② Posvulcanización: se refiere al proceso de calentamiento y vulcanización continuos después de que se desmolda el rodillo de goma.La temperatura es ligeramente más baja que la de moldeo y vulcanización.

③ Reprocesamiento de superficies: Torneado o rectificado en equipos de procesamiento según sea necesario.

(4) Puntos a tener en cuenta:

① La estructura del molde es razonable, el ensamblaje es seguro y la superficie de separación no pierde pegamento ni fugas de aire.

② La temperatura está equilibrada y la temperatura del molde, el núcleo del rodillo y el compuesto de caucho es básicamente la misma, y la temperatura de cada parte del molde es básicamente la misma.

③ El punto de vertido del compuesto de caucho puede estar en el centro del rollo o en el borde del molde, y debe mantenerse fijo para no generar burbujas de aire.

4. Antes de que el rodillo de goma alcance la fuerza de desmoldeo, no mueva el molde de forma casual para evitar que se agriete.

⑤ Al ensamblar el molde y el núcleo del rodillo, se debe prestar especial atención para evitar que el núcleo del rodillo recubierto con adhesivo toque la pared interna del molde, lo que afectará la calidad de unión del rodillo de goma.Es decir, no se permite ningún aglutinante de arcilla en el molde y ningún agente de desmoldeo se pega en el núcleo del rollo.

6. Después del rodillo de caucho vulcanizado, después de alcanzar la resistencia requerida, se realiza un acabado mecánico como el corte y pulido de la superficie para garantizar la rugosidad de la superficie del rodillo y la concentricidad del eje del rodillo.

(5) Requisitos básicos para moldes de productos de CPU:

①Material: La selección debe centrarse en: resistencia suficiente;suficiente resistencia al calor y estabilidad dimensional;durabilidad que cumple con los requisitos de vida útil;bajo costo de fabricación.Cuando la producción en masa considera la durabilidad, los materiales metálicos se usan comúnmente y los moldes no metálicos, como la resina epoxi, se usan comúnmente para productos de prueba o de una sola pieza.Si se usa sujeción a presión, se usan moldes de metal.

② Estructura: además de garantizar la forma geométrica y el tamaño del producto, también se debe prestar atención a la posición de vertido, la superficie de separación y el escape, para lograr: a.Facilitar el vertido y desmoldeo del producto;b.Asegurar la calidad de la superficie de trabajo del producto;C.Es conveniente descargar el gas en la cavidad;d.Es conveniente para la fabricación y maquinado del molde y reduce el costo del molde.

(6) Los principales factores que afectan el rendimiento de los rodillos de caucho de poliuretano:

① El factor principal del peso molecular del poliol en el rendimiento del rodillo de goma: el tamaño del peso molecular determina la densidad de los grupos característicos en el elastómero de poliuretano: el tipo de poliéster aumenta con el peso molecular, las propiedades físicas pueden ser mejorado;y el tipo de poliéter aumenta con el peso molecular, se mejora su flexibilidad y disminuirán la resistencia a la tracción y el módulo.En general, el peso molecular del poliol debe controlarse entre 1100 y 2200.

② Influencia del contenido porcentual de grupos isocianato (NCO) del prepolímero: con el aumento de NCO, aumentan la dureza, la resistencia al desgarro, la resistencia a la tracción y la resistencia a la tracción, y disminuye la viscosidad del prepolímero, que es fácil de desgasificar y mezclar, y el alargamiento Si el NCO es demasiado alto, la velocidad de curado del compuesto de caucho será demasiado rápida (9 se acortará la vida útil de la caldera), lo que es extremadamente desfavorable para el proceso de fundición.Por lo tanto, el % de NCO es generalmente 2.4-6.5%.NCO% Dosificación MOCA 2,9 8,3 4,2 12 5,1 14,5 6,0 17,1 7,1 20 Dureza Shore A 8,3 90 95 96 Shore B 44 50 60 78

③ Influencia del coeficiente de extensión de la cadena: la proporción equivalente de agente sólido de amina (MOCA) a NCO en el prepolímero (NH2/NCO) tiene una influencia significativa en las propiedades físicas del compuesto, generalmente 0.85-0.95% es apropiado.Para el sistema de reticulación MOCA, generalmente se debe mantener un ligero exceso de NCO, para que el producto elastomérico tenga un grado adecuado de reticulación.Cuando el coeficiente de extensión de la cadena es 0,88, el entrecruzamiento químico y el entrecruzamiento físico alcanzan un buen equilibrio y el rendimiento general del elastómero es el mejor.Bueno: cuando alcanza 1 o más, debido al efecto plastificante de MOCA y el debilitamiento de la cadena de hidrógeno y la reticulación química, la resistencia se reduce obviamente y la deformación permanente es grande.(Tan práctico es el seguro, que el sistema de expansión de la cadena suele tardar 0,85).

Influencia de la temperatura de mezcla: Debido a los diferentes tipos de prepolímeros y extensión de cadena, las condiciones del proceso (temperatura de mezcla) también son diferentes.La temperatura de mezcla aumenta la vida útil del hervidor y acorta el tiempo de gelificación.Una temperatura de mezcla demasiado baja no es adecuada para extensores de cadena sólidos.Permitido, aunque es beneficioso para prolongar la vida del hervidor y mejorar las propiedades físicas, es fácil de desgasificar y mezclar uniformemente (porque aumenta la viscosidad), de modo que el extensor de cadena no se precipita en el prepolímero.Por ejemplo, MOCA es 110-120 ℃ es apropiado.Vida en el hervidor: cuando las dos materias primas líquidas de la CPU se mezclan y se encuentran, se producirá una reacción: extensión de la cadena y polimerización, la mezcla perderá gradualmente su fluidez.Por lo general, las dos materias primas comienzan a mezclarse hasta que la mezcla básicamente pierde fluidez.Este período de tiempo se llama la vida de la tetera.

3. Equipo principal:

1. Reactor: utilizado para la deshidratación de polioles y la síntesis y desespumación de prepolímeros.Se puede utilizar el reactor de estructura de tres capas con tanque interior de acero inoxidable, camisa térmica adicional y capa de aislamiento de espuma rígida de poliuretano exterior, con agitación de ancla, circulación de aceite de conducción de calor de calefacción eléctrica y sistema de control de temperatura, tanque de compensación de vacío y sistema de bomba de vacío.El hervidor debe estar equipado con orificios para tuberías de proceso, como alimentación, descarga, observación, medición de temperatura, medición de presión y vacío, ventilación y vacío seguros, y su volumen depende de la salida requerida.La bomba de vacío comúnmente utilizada es del tipo de paletas rotativas de dos etapas.El volumen de gas es de 8 o 15 litros/seg.

2. Máquina de vertido: debido a que la CPU tiene las características de una vida corta en el hervidor, una velocidad de gel rápida y una gran cantidad de pegamento para una sola pieza, para producir rodillos de goma de alta calidad, debe ser producido por una máquina de vertido .Características de la máquina de fundición de elastómero de poliuretano de alta temperatura serie CPU20F:

(1) El método de circulación de materia prima de cada sistema:

① La materia prima circula por el flujo completo del tanque de material - bomba dosificadora - válvula de conmutación del cabezal de vertido - tanque de materia prima, que puede garantizar una temperatura uniforme del material y un flujo estable.

② El tanque de material se puede llenar con gas de cloro seco para evitar que se mezcle el agua y se deteriore el líquido original.El puerto de retorno de circulación de líquido crudo se encuentra en la parte inferior del tanque de material, lo que no generará burbujas de aire.

③ A través del ciclo de equilibrio: se mejoran la presión de descarga (con un dispositivo de regulación de presión preciso y estrangulador confiable), la precisión de la relación de mezcla y el volumen de descarga estable.

(2) Adoptar un sistema de medición de alta precisión:

① Se adopta la bomba dosificadora de precisión de baja velocidad con resistencia a la temperatura, resistencia a la presión y alta dureza, y el caudal es preciso y estable.

②Adopte un dispositivo de control de velocidad de conversión de frecuencia importado de alta precisión para ajustar la relación de mezcla y el flujo, que es flexible, conveniente y seguro.

③ Debido al amplio rango de ajuste de velocidad, se puede garantizar la precisión requerida incluso cuando el volumen de saliva es pequeño o la viscosidad es baja.

(3) Cabezal de vertido con alta eficiencia y estructura avanzada.

① Cuando la solución original de cada componente se cambia de circulación a escupir, se sincroniza rápidamente y no habrá fenómeno de adelanto o retraso.

② ② Equipado con dispositivos de ajuste de retorno y estrangulamiento de alta precisión, que pueden equilibrar la circulación y la presión de descarga, mejorar la precisión de la relación de mezcla y garantizar la calidad de los productos.

③ Utilizando un cabezal mezclador especial y probado, la solución madre de dos componentes con gran diferencia en viscosidad y disparidad en la relación de mezcla se mezcla uniformemente en muy poco tiempo y no se generan burbujas.Puede eliminar rápidamente el aire en la cámara de mezcla, por lo que la pérdida inicial de líquido mezclado es menor.

4. El dispositivo de sello de eje giratorio especialmente diseñado se utiliza para garantizar que el material no se vierta, lo que garantiza una lubricación confiable y un reemplazo fácil.

5. La válvula de conmutación está sellada con PTFE maquinado con precisión, que es fácil de ajustar y no tiene deformación térmica.

6. El interruptor de limpieza neumático especial hace que el líquido de limpieza y el aire comprimido utilizados para limpiar la cámara de mezcla salgan a través del orificio de salida del material, por lo que nunca se bloqueará y la mezcla no fluirá hacia atrás.

(4) Sistema eléctrico y de control avanzado, confiable y estable:

① Usando un controlador de programa de computadora para controlar el vertido y la limpieza automática, operación simple, mantenimiento conveniente, líneas claras y baja tasa de fallas.

② Usando un controlador de temperatura digital inteligente proporcional al tiempo y resistencia de platino para controlar la temperatura del material A;material Un medio;solución madre de material B;material B medio;Bomba dosificadora B y temperatura del cabezal de vertido, intuitivo, fácil de controlar y ajustar.

③ La visualización digital de la presión del líquido crudo, el flujo (alarma de sobrepresión) y la velocidad del cabezal mezclador pueden visualizarse digitalmente.

3. Dispositivo de calentamiento del núcleo del molde y del rodillo: consulte el tamaño del molde y el núcleo del rodillo, y diseñe el dispositivo de calentamiento correspondiente.Debe calentarse a 90±10℃.A menudo se utilizan calentadores eléctricos de infrarrojo lejano con control de temperatura y pantalla.