Sistema de contrachapado ecológico apto para muebles

|

Equipo de producción principal en la línea.

Una línea completa de producción continua de madera contrachapada ecológica para muebles incluye principalmente los siguientes equipos principales:

1. Línea de procesamiento de troncos: Incluye sierra de troncos, descortezadora, baño de agua caliente, etc.

depurador

sierra de corte

2. Torno para chapas (pelador): El equipo principal que pela los troncos hasta obtener chapas continuas.

torno de chapa

máquina de pelar de chapa

3. Secador de chapa: normalmente del tipo de cinta de malla o rodillo, para un control preciso del contenido de humedad de la chapa.

secadora de chapa

máquina de secado de chapa

4. Sistema de aplicación y mezcla de pegamento sin formaldehído: una parte clave de la línea ecológica, incluye tanques de mezcla de adhesivo sin formaldehído y el esparcidor de pegamento (puede ser del tipo rodillo o cortina).

mezclador de pegamento

máquina esparcidora de giue

5. Línea de colocación automática: Mesas de colocación manuales o máquinas de colocación totalmente automáticas.

6. Preprensado: Generalmente un prensado en frío, para dar forma inicial al tapete.

máquina previa

prensa previa

7. Hot Press: El corazón de la línea de producción; una prensa caliente de múltiples aberturas o una prensa continua, que proporciona el calor y la presión para el curado del adhesivo.

PRESTIR PRYWOOD HOT PRESIÓN

prensa caliente

8. Enfriador/Volteador: Enfría y gira los paneles calientes después del prensado.

máquina de girar

tornero

9. Área de curado (condimento) de paneles: Espacio designado para que los paneles descansen y liberen tensiones.

10. Lijadora calibradora: normalmente una lijadora de banda ancha, para garantizar el espesor del panel y la suavidad de la superficie.

lijadora de madera contrachapada

máquina de lijado

11. Sierras transversales y cortadoras de bordes: Para recortar con precisión el largo y ancho del panel.

máquina de recorte de borde

sierra de corte transversal

12. Centro de Control de Calidad: Incluye mesas de inspección, herramientas de medición y equipos de pruebas ambientales.

13. Máquina automática de apilamiento y envasado: Para apilado y envasado automatizado de productos terminados.

apilador de chapa para madera contrachapada

apilador de chapa

La producción de madera contrachapada ecológica para muebles es un proceso que integra profundamente la 'fabricación de precisión' con la 'tecnología ecológica'. El control preciso en cada etapa, especialmente la aplicación de adhesivos sin formaldehído y los estrictos procesos de lijado y prensado en caliente, garantizan colectivamente que el producto final cumpla con las demandas extremas de los muebles modernos en cuanto a salud, estética y durabilidad.

|

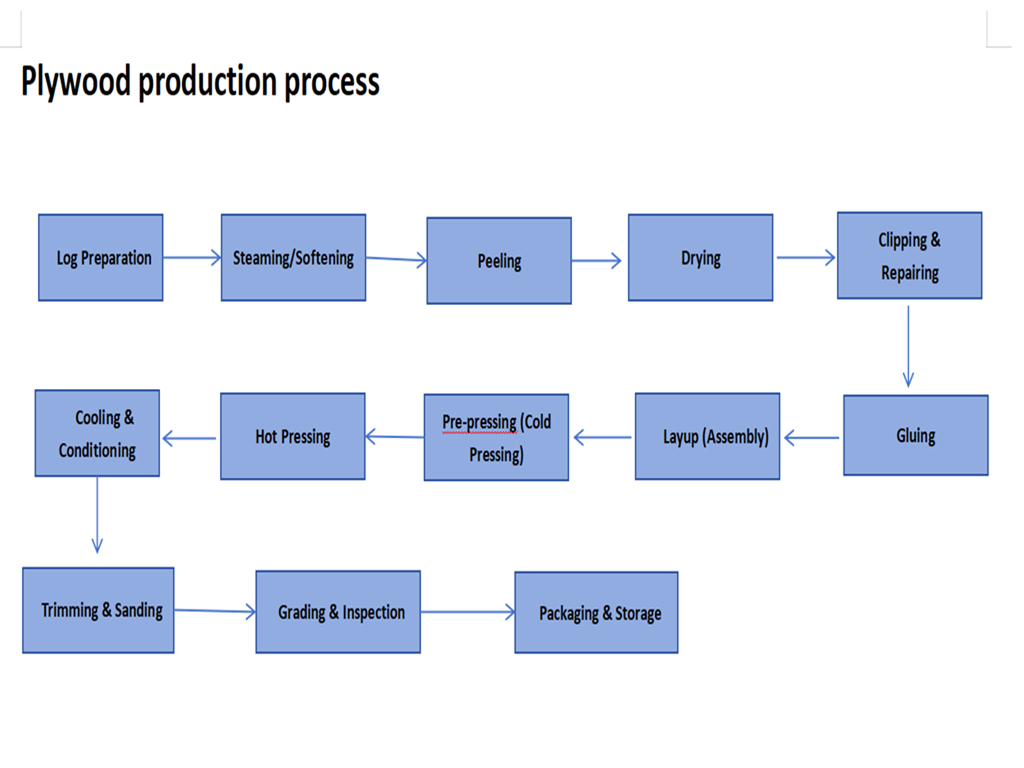

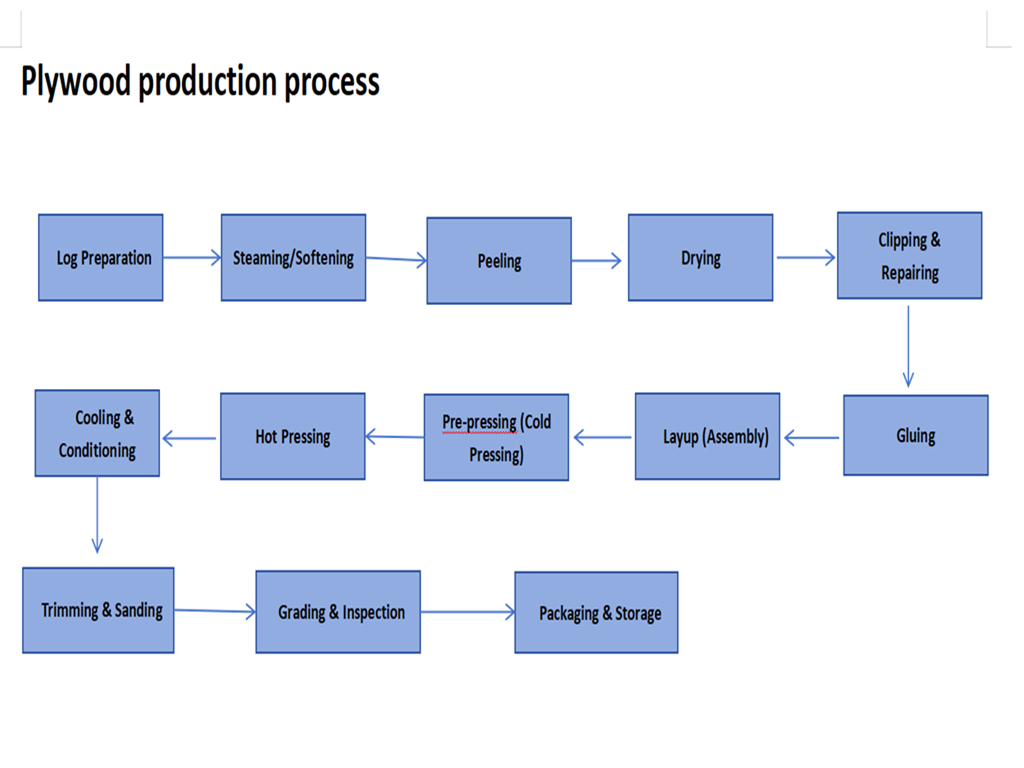

Proceso de producción

La producción de madera contrachapada ecológica para muebles es un proceso preciso de varios pasos en el que cada etapa es crucial para la calificación ambiental, la estabilidad y la estética del producto final.

El proceso central es el siguiente:

Fase uno: preparación de materias primas y procesamiento de chapas

1. Selección y tratamiento de registros

Proceso: Se seleccionan troncos de alta calidad (p. ej., eucalipto, álamo, abedul) procedentes de bosques gestionados de forma sostenible (p. ej., certificados FSC). Los troncos se cortan en longitudes específicas y se ablandan en un baño de agua caliente para facilitar el pelado.

Finalidad: Garantizar fuentes ecológicas y calidad controlada de las materias primas.

2. Pelado y secado de carillas

Proceso: Las secciones de troncos ablandados se giran y se pelan en un torno en láminas delgadas, uniformes y continuas llamadas 'chapa'. Luego, la chapa húmeda se introduce en una secadora para reducir y controlar con precisión su contenido de humedad a un nivel bajo y uniforme (típicamente 8%-12%).

Propósito: Crear los componentes básicos de madera contrachapada. El secado es fundamental, ya que el alto contenido de humedad afecta la adhesión del pegamento y puede provocar deformaciones más adelante.

Fase dos: El Eco-Core: pegado y laminado

3. Pegado sin formaldehído

Proceso: Las láminas de chapa secas pasan a través de un esparcidor de pegamento, que aplica una capa uniforme de adhesivo ecológico. Para el contrachapado ecológico apto para muebles, esto implica el uso de pegamentos sin formaldehído como el adhesivo a base de soja o el adhesivo MDI.

Propósito: Este es el paso central para lograr el estatus de 'ecológico' y 'libre de formaldehído'. El uso de adhesivos de base biológica o MDI evita la introducción de formaldehído en la fuente.

4. Layup (ensamblaje)

Proceso: Las chapas encoladas se ensamblan manual o automáticamente siguiendo la 'regla de simetría' y la 'regla de los números impares'. Esto significa que la dirección de la fibra de las chapas adyacentes es perpendicular, lo que garantiza una resistencia equilibrada en todas las direcciones.

Propósito: Formar el contrachapado 'en blanco' o 'mat', estableciendo las bases para su estabilidad estructural.

Fase tres: formación y curado

5. Preprensado

Proceso: El tapete ensamblado se introduce primero en una preprensa para su compactación inicial bajo presión fría o ligeramente tibia.

Propósito: Para lograr la unión inicial entre las carillas, elimine las bolsas de aire y cree una estera apretada y manejable que pueda transportarse a la prensa caliente.

6. Curado por prensa caliente

Proceso: Este es el 'corazón' de la línea de producción. El tapete preprensado ingresa a una prensa en caliente sometiéndolo a alta temperatura y alta presión. Bajo configuraciones específicas de temperatura, presión y tiempo, el adhesivo cura rápidamente, uniendo permanentemente las múltiples capas de revestimiento en un panel sólido.

Propósito: Finalizar la forma del panel e impartir la resistencia física y mecánica requerida.

Fase cuatro: posprocesamiento y control de calidad

7. Enfriamiento y curado (condimento)

Proceso: Los paneles calientes recién prensados se enfrían mediante un enfriador/girador. Posteriormente, los paneles se almacenan durante un período de 'curado' o 'condimento'.

Propósito: Liberar tensiones internas, equilibrar el contenido de humedad, estabilizar el rendimiento del panel y evitar la deformación.

8. Calibración, lijado y recorte

Proceso: Los paneles curados pasan primero por una lijadora calibradora para un lijado fino de ambas superficies, asegurando un espesor preciso y una superficie plana y perfectamente lisa. Luego, las sierras transversales y cortadoras de bordes recortan los bordes rugosos para lograr dimensiones exactas y bordes lisos.

Propósito: Mejorar la apariencia y usabilidad del panel, proporcionando un sustrato perfecto para procesos de acabado posteriores como el laminado o el canteado.

9. Inspección y embalaje

Proceso: Los paneles terminados se someten a una inspección completa, que incluye medición de espesor, verificación de defectos en la superficie y pruebas de grado ambiental (por ejemplo, muestreo con detectores de formaldehído). Los productos calificados se apilan y empaquetan mediante una máquina automática de apilamiento y empaque.

Propósito: Garantizar que todos los productos enviados cumplan al 100% con los estándares ambientales y de calidad para la madera contrachapada para muebles.

|

Comparación con el contrachapado tradicional

Característica | Sistema de madera contrachapada ecológica para muebles | Construcción ordinaria/contrachapado industrial |

Estándar ambiental | Un indicador central. No busca formaldehído añadido (NAF) o formaldehído ultra bajo, con certificaciones autorizadas. | No es un indicador central. Normalmente cumple sólo con los estándares E1 o E2; puede tener un olor acre. |

Materias primas | Chapas de madera seleccionada de alta calidad, libre de huecos y solapamientos. | Requisitos más bajos para especies de madera y calidad de chapa; Puede contener madera mixta y tener reparaciones. |

Proceso de producción | Aplicación precisa del pegamento, disposición simétrica, curvas de prensado en caliente estrictamente controladas. | Proceso relativamente duro; mayor riesgo de fallo de unión e inconsistencia. |

Actuación | Alta resistencia, alta estabilidad, excelente rendimiento de mecanizado. | Rendimiento medio, propenso a deformarse y susceptible a astillarse durante el mecanizado. |

Apariencia | Superficie lisa, veta clara, adecuada para revestimiento directo o pintura. | Superficie rugosa, que suele utilizarse como sustrato que se recubrirá. |

Uso primario | Mobiliario de alta gama, decoración de interiores, habitaciones infantiles, espacios comerciales. | Encofrados, cajas de embalaje, tabiques y otras estructuras no expuestas. |

|

Principales escenarios de aplicación

Mobiliario a medida de Alta Gama: Armarios, estanterías, muebles de TV, mesas de comedor, etc.

Mobiliario Infantil e Infantil: El sector con mayores exigencias en materia de protección y seguridad ambiental.

Gabinetes de cocina y baño: especialmente la serie de productos resistentes a la humedad.

Mobiliario fijo para hoteles y comerciales: como revestimientos de paredes, mamparas fijas, mostradores de recepción, etc.

Puertas interiores y marcos de puertas: garantiza que no se deformen ni se agrieten.

Obras de arte o componentes decorativos que requieren tallado complejo y corte por láser.

Podemos ofrecer diseño de diseño de fábrica, instalación, capacitación del operador, garantía de 24 meses y entrega global de repuestos en 72 horas.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com