| I. Sección de manejo de registros |

1. Desbrasker: Elimina la corteza de los registros para proteger los cuchillos de pelado posteriores y garantizar la superficie lisa de chapa. Los tipos comunes son los desechores de tambor y los desechores de anillo.

2. Registro de registro: corta registros largos en secciones de longitud estándar basadas en planes de producción y requisitos de la máquina de pelado.

3. Log de estanque/tanque de vapor: suaviza las secciones de madera calentando con agua caliente o vapor, reduciendo la dureza de la fibra de madera para permitir la producción de chapa de alta calidad continua, lisa y sin grietas durante el pelado.

| II. Sección de procesamiento de pelado y chapa |

4. Pelato de pelado: una máquina central de la línea de producción. Se centra, las abrazaderas y gira el tronco ablandado a alta velocidad, mientras que una cuchilla afilada lo pega en láminas continuas de chapa de espesores variables. Los tipos incluyen husillo (para registros grandes) y tornos sin espinas (para troncos pequeños).

5. Clipper de chapa: corta la cinta continua de chapa en hojas rectangulares basadas en defectos y requisitos de tamaño.

6. Secador de chapa: seca la chapa húmeda a un contenido de humedad adecuado (típicamente 8-12%). El tipo más común es el secador de rodillos, que utiliza aire caliente para secado continuo. Esto es clave para garantizar la calidad de la unión y prevenir la deformación.

7. Splicer de chapa: se une a las láminas de chapa secas pequeñas en láminas grandes de tamaño completo al coser, apagar los dedos o grabar, mejorar la utilización de la madera. Incluye empalmador de chapa seca y empalmadores de chapa verde (empalme antes de secar).

| Iii. Sección de pegado y bandeja |

8. Glue Spreader: una máquina central. Los propagaciones prepararon adhesivo (p. Ej., UF, resina PF) de manera uniforme sobre la superficie de la chapa. El tipo común es el dispersión de cuatro roll, que controla la cantidad de pegamento a través de los rodillos superior e inferior.

9. Máquina de colocación automática: apilas automáticamente y con precisión las carillas de núcleo pegadas con carillas de cara/espalda sin pegar de acuerdo con el recuento de capa preestablecidas y la dirección de grano (grano cruzado) para formar una estera. Esta es la clave para la automatización, la eficiencia y la garantía de la simetría estructural.

| IV. Sección de prensado y prensado en caliente |

10. Prepress: aplica presión fría (o calor suave) a la alfombra ensamblada antes de presionar en caliente para lograr un enlace inicial, lo que facilita el manejar y cargar en la presión caliente sin colapsar.

11. Hot Press: El 'corazón' de la línea de producción. Proporciona alta temperatura y alta presión para curar rápidamente el adhesivo en la estera en poco tiempo, uniendo las capas de chapa múltiples en un panel de madera contrachapada sólida. Generalmente múltiple apertura.

| V. Sección de postprocesamiento y acabado |

12. rezaga de enfriamiento y giro: separa, gira y enfría los paneles calientes, las placas calientes recién sacadas de la máquina de prensa caliente se dispersan, voltean y enfrían para garantizar su enfriamiento uniforme, la liberación de estrés interno y la prevención de la deformación. Salir de la prensa caliente para permitir el enfriamiento uniforme y la liberación de estrés interno, evitando la deformación.

13. Arena de calibración: arenas ambas superficies del panel para eliminar la desviación del espesor, las capas precedidas y los defectos de la superficie, logrando un grosor preciso y una superficie lisa y plana.

14. Sierra de corte transversal y de rasgada: corta automáticamente los paneles ásperos de formato grande en paneles terminados finales de tamaño estándar de acuerdo con las especificaciones de orden. Por lo general, una combinación de sierras de corte transversal y de borde.

máquina de girar

máquina de lijado

sierra de corte transversal

| VI. Sistemas auxiliares y de soporte |

Sistema de mezcla de pegamento: prepara y suministra automáticamente el adhesivo, incluidos los tanques de almacenamiento de resina, las unidades de adición de relleno, las bombas de medición de endurecedores y los mezcladores.

Sistema hidráulico: proporciona potencia para la prensa caliente, pre-presas, etc.

Centro de energía térmica: proporciona calor (vapor o aceite térmico) para la secadora, la prensa caliente, etc. puede incluir calderas, conductos de calor y sistemas de control.

Sistema de recolección de polvo: recoge chips de madera y polvo de varios procesos (especialmente lijado y corte), asegurando un entorno de producción limpio y una salud de los trabajadores.

Sistema de control eléctrico central: sistema de control de automatización basado en PLC integrado en toda la línea de producción para el control de equipos entrelazados y la gestión de parámetros del proceso.

Sistema de monitoreo de contenido de humedad en tiempo real

Este sistema no es una sola pieza de equipo, sino una solución integrada de detección inteligente, actuación y control central desplegado en puntos críticos en toda la línea de producción de madera contrachapada. Logra un control preciso del contenido de humedad de la madera a través de la adquisición de datos en tiempo real, el análisis y el control de retroalimentación.

1. Sensores de humedad en línea de alta precisión

Principio de trabajo: utilice la tecnología de microondas o infrarrojo cercano (NIR) de alta frecuencia para realizar una medición continua sin contacto del contenido de humedad de las carillas o paneles en movimiento. Estas tecnologías penetran en la superficie de la madera, lo que refleja el contenido de humedad del núcleo verdadero, lo que las hace más eficientes e integrales que los medidores tradicionales de tipo PIN.

Puntos de instalación:

Feed de secador: mide el MC inicial de las carillas húmedas que ingresan al secador, proporcionando datos de referencia para el proceso de secado.

Ejecución de secador: este es el punto de monitoreo más crítico. Mide directamente el MC final de las carillas secas para determinar si cumplen con los estándares de proceso preestablecidos (por ejemplo, 8%-12%).

Antes del esparcidor del pegamento: monitorea el MC de carillas a punto de entrar en la etapa de pegado. Asegura que MC esté dentro del rango óptimo (típicamente 6%-10%) para la máxima efectividad de unión.

Después de la prensa caliente / antes del área de curado: monitorea la distribución de humedad de los paneles después de presionar, proporcionando datos para el proceso de curado.

2. Adquisición de datos y unidades de procesamiento

Función: cada sensor está conectado a un módulo de adquisición de datos responsable de convertir las señales del sensor en valores de MC digital. Estas unidades cuentan con filtrado de señal y capacidades de procesamiento preliminares para garantizar la estabilidad y precisión de los datos.

3. Sistema de control inteligente central central

El cerebro del sistema: generalmente una plataforma de software que se ejecuta en una PC industrial o PLC de alto rendimiento.

Funciones centrales:

Integración de datos: recibe datos en tiempo real de todos los sensores en la línea de producción.

Panel de visualización: muestra dinámicamente valores de MC en tiempo real, tendencias históricas e información de alarma de todos los puntos en una pantalla táctil o computadora a través de cuadros y gráficos.

Análisis lógico y toma de decisiones: el sistema compara datos en tiempo real con parámetros de proceso preestablecidos. Por ejemplo, si el MC en la salida de la secadora es consistentemente más alto que el punto de ajuste, el sistema determina la inserción.

4. Mecanismos de actuación y entrelazamiento

Función: Recibir comandos del sistema de control central y ajustar automáticamente los parámetros operativos de los equipos relacionados, formando un sistema de control de circuito cerrado.

Controles de enclavamiento típicos:

Interlámetro para secador: la aplicación central. Si el sistema detecta chapas sobrecargadas, reduce automáticamente la temperatura del secador o aumenta la velocidad del transportador; Por el contrario, para carillas húmedas, aumenta la temperatura o disminuye la velocidad, logrando secado preciso y energía ahorradora.

Interlámetro con un extinción de pegamento: microadajusta La cantidad de propagación del pegamento basada en la chapa en tiempo real MC. MC ligeramente más alto puede desencadenar un pequeño aumento en el pegamento, mientras que MC más bajo puede provocar una disminución, asegurando la calidad de la unión mientras ahorra adhesivo.

Interlámetro para la prensa caliente: optimiza de manera inteligente los parámetros de la curva de prensa en caliente (temperatura, presión, tiempo) en función de la condición de humedad del tapete, asegurando el curado completo de pegamento con un consumo de energía mínimo.

Alarma y clasificación: para carillas o paneles con MC seriamente fuera de especificación, el sistema desencadena alarmas audiovisuales y puede entrelazar con dispositivos de clasificación automática para rechazarlos desde la línea de producción.

5. Arquitectura de comunicación de red

Composición: las tecnologías de bus de campo de alta velocidad como Industrial Ethernet, Profinet o EtherCat garantizan la transmisión de datos en tiempo real y estable entre todos los sensores, actuadores y el sistema de control.

Este sistema transforma el contenido de humedad de un parámetro de resultado que requirió pruebas de laboratorio posteriores al proceso en un parámetro de proceso que se puede controlar en tiempo real a través del circuito cerrado 'Sense-Analyze-Actuate '. Esto mejora fundamentalmente el nivel de inteligencia de la producción de madera contrachapada y garantiza una consistencia superior de calidad del producto.

¿Qué es la madera contrachapada?

La madera contrachapada es un panel de madera de ingeniería hecho de tres o más capas delgadas de chapa de madera. Estas capas están pegadas con sus granos de madera girados hasta 90 grados entre sí. Esta estructura de 'grano cruzado ' le da a la madera contrachapada varias ventajas clave: alta resistencia y estabilidad dimensional en todas las direcciones, superando efectivamente la anisotropía natural y la tendencia a deformarse o dividirse en madera maciza.

Estructura y proceso de producción del núcleo

1. Estructura central: principio de simetría

Número impar de capas: típicamente 3 capas, 5 capas, 7 capas, etc., para garantizar una estructura simétrica y equilibrada, evitando la deformación.

Granamiento cruzado: la dirección de grano de las carillas adyacentes es perpendicular. Esta estructura contrarresta el estrés de la madera, lo que hace que las propiedades de resistencia y contracción del panel sean consistentes en todas las direcciones.

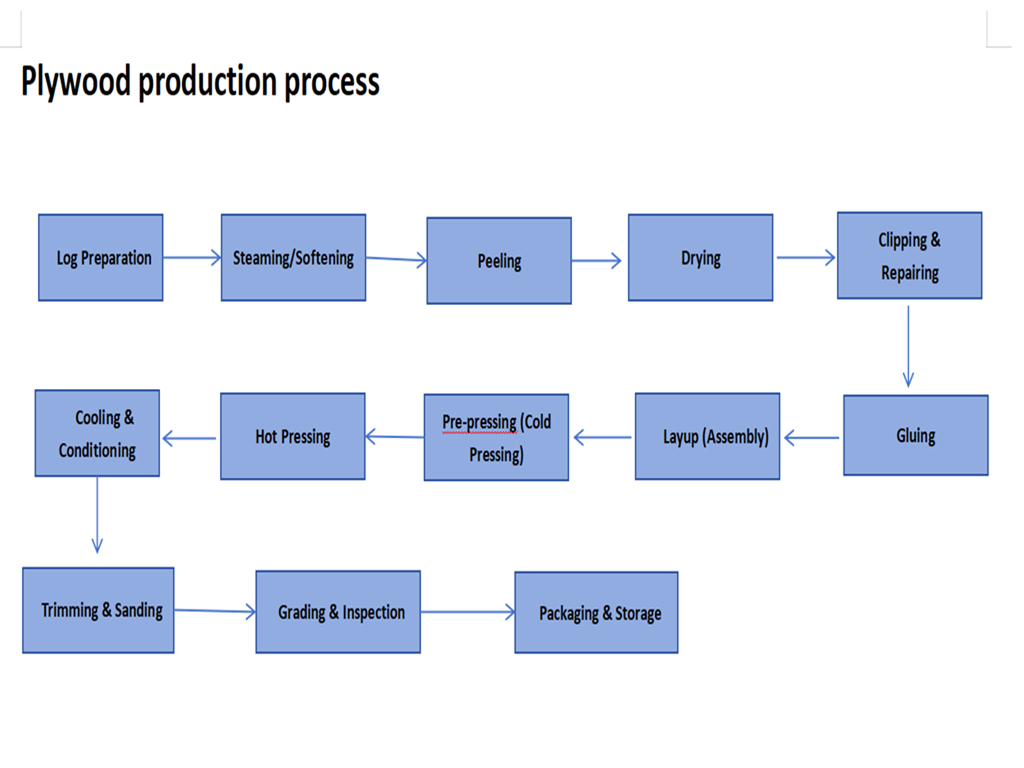

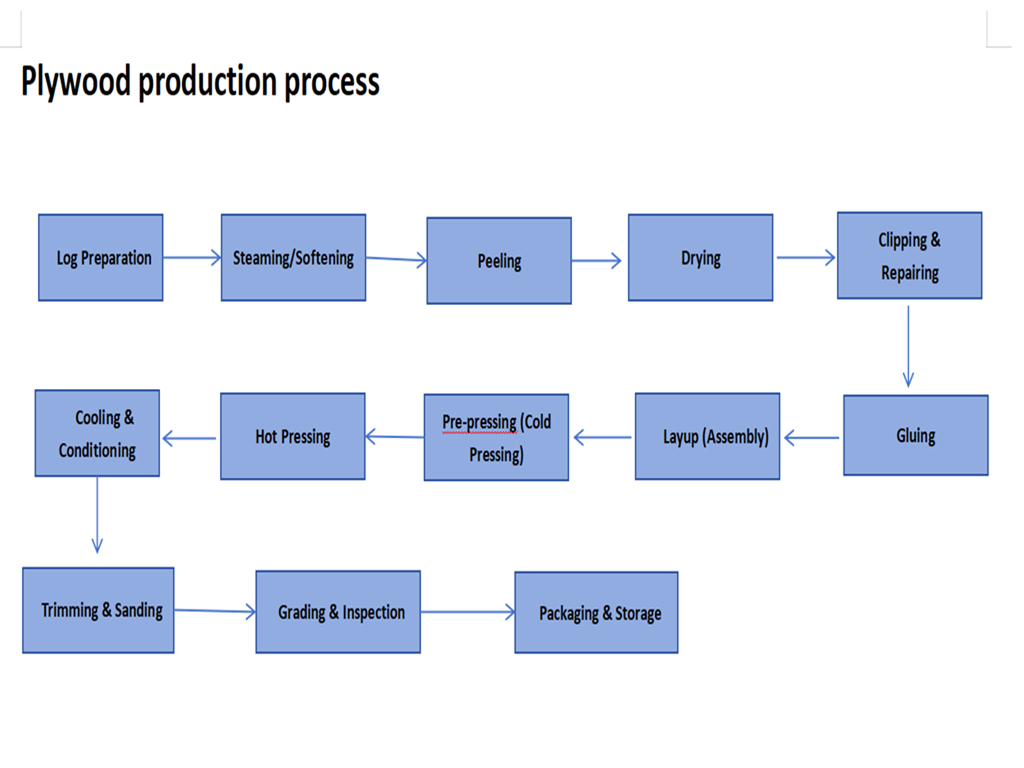

2. Proceso de producción

Manejo de registros: desacuerdo, corte, vapor (ablandamiento).

Peleo: girando el registro contra una cuchilla para pelarlo en sábanas continuas de chapa.

Secado de chapa: carillas de secado a un contenido de humedad adecuado (8-12%).

Patching y empalme de chapa: reparación de defectos y empalme de hojas pequeñas en carillas de tamaño completo.

Pegado y colocación: aplicar adhesivo y ensamblar las carillas con granos perpendiculares.

Precedring y prensado en caliente: curar el adhesivo a alta temperatura y presión para unir las capas.

Postprocesamiento: enfriamiento, lijado, recorte, calificación, inspección, embalaje.

Características clave y ventajas

Relación de alta resistencia y resistencia / peso: más fuerte que la madera maciza de espesor comparable.

Excelente estabilidad dimensional: resiste la reducción, hinchazón, agrietamiento y deformación.

Alta utilización y ecológica: utiliza eficientemente troncos de diámetro pequeño y madera corta, reduciendo los desechos.

Buena trabajabilidad: fácil de cortar, clavar, taladrar, pintar y pegamento.

Formato grande: disponible en sábanas grandes sin necesidad de uniones.

Alta decoración: se puede superponer con varios granos y estilos de madera atractivos.

Campos de aplicación principales

Construcción e Ingeniería Civil: Formulario de concreto, revestimiento de la pared/techo de la pared interior y exterior, particiones, techos.

Fabricación de muebles: sustrato y paneles para muebles de alta gama, gabinetes, mesas, armarios.

Decoración de interiores: subproducción de piso, paneles de pared, núcleos de puerta.

Embalaje y transporte: cajas de exportación, paletas, pisos de contenedores.

Transporte: paneles interiores para automóviles, trenes y barcos.

Otros: altavoces, equipos deportivos, tableros de publicidad.

Podemos ofrecer diseño de diseño de fábrica, instalación, capacitación del operador, garantía de 24 meses y entrega global de repuestos en 72 horas.

Nuestros contactos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com