I. Equipo de sección de procesamiento de materia prima

1. sierra de renovado

Función: los registros transversales en longitudes predeterminadas. Equipado con motores de alta potencia y cuchillas de aleación especiales que garantizan superficies de corte lisas y alta eficiencia.

Tipo: típicamente sierra de cadena o sierras de disco.

2. Estanque/VAT al vapor

Función: suaviza los bloques de registro con agua caliente o vapor. Construido a partir de acero de concreto o inoxidable, equipado con tuberías de calentamiento y sistemas de control de temperatura para una regulación precisa de la temperatura del agua (típicamente 70-90 ° C) y el control del tiempo de vapor (12-48 horas).

3. Descarker

Función: elimina la corteza de los registros. Utiliza diseños de tambor o cabezal para eliminar la corteza a través de la fricción o corte rotacional, equipado con sistemas de pulverización de agua para reducir el polvo.

II. Equipo de sección de producción de chapa

1. Lathe/pelador de chapa

Función: pega los bloques de registro en cintas de chapa continua. Los componentes clave incluyen:

Stock de husillo y contraza: proporcione potencia y soporte de rotación.

Carriae de cuchillo de precisión: controla el ángulo de corte y el grosor.

Sistema hidráulico: proporciona presión de alimentación estable.

Precisión: precisión del espesor dentro de ± 0.05 mm.

2. Noche de chapa

Función: corta la cinta de chapa continua en dimensiones especificadas. Equipado con sistemas de detección fotoeléctrica para reconocimiento automático de defectos y cabezales de doble cortador para operación continua.

3. Secador de rodillos

Estructura: sistema transportador compuesto por docenas de rodillos (1.2-1.8 m de diámetro).

Método de calentamiento: calentamiento de vapor o aceite térmico, temperaturas de hasta 160-180 ° C.

Sistema de control: ajusta automáticamente la temperatura y la velocidad del aire para garantizar un contenido de humedad de chapa uniforme.

Iii. Equipo de sección de procesamiento de chapa

1. Patcher de chapa

Función: detecta y parche automáticamente defectos de chapa. Utiliza sistemas de visión CCD para identificar agujeros y brazos robóticos para realizar operaciones de parcheo.

2. Splicer de chapa

Tipo:

Suplicer de bufanda: usa juntas en ángulo de 45 ° para líneas de pegamento fino.

SPACER de la articulación de los dedos: crea perfiles de articulación de los dedos para una mayor resistencia de conexión.

Precisión: error de costura inferior a 0.1 mm.

IV. Equipo de pegado y bandeja

1. Sistema de mezcla de pegamento

Componentes: incluye tanques de almacenamiento de pegamento, bombas de medición, mezcladores y unidades de control de temperatura.

Precisión: error de control de contenido sólido ± 0.5%, error de control de viscosidad ± 5%.

2. Extipador de pegamento de cuatro roll

Principio de trabajo: control preciso de la aplicación de pegamento a través de la coordinación del rollo de medición, el rollo del aplicador, el rollo de transferencia y el rollo de médico.

Tasa de distribución: controlable dentro del rango de 120-300 g/m².

3. Línea de bandeja

Nivel de automatización:

Semiautomático: bandeja manual, transporte mecánico.

Totalmente automático: recogida y colocación robótica, sistema de visión para el posicionamiento.

V. Presionando y formando equipo

1. Prepress

Presión: típicamente 5-10 MPa.

Tiempo de permanencia: 3-5 minutos.

Función: enlace inicial y reducción del espesor de la alfombra.

2. Press caliente multizutas

Parámetros estructurales:

Número de aperturas: 12-24.

Tonnage: 2000-10000 toneladas.

Tamaño de la planta: hasta 4.5 mx 12m.

Sistema de calentamiento: calentamiento de vapor o aceite térmico, variación de temperatura ± 2 ° C.

Sistema de control: Control del PLC de los perfiles de presión y temperatura.

VI. Equipo de acabado y mecanizado

1. Refrigerador/torner

Función: se enfría y separa los paneles calientes, equipados con poderosos ventiladores y mecanismos de giro.

2. Sierra de recorte de doble extremo

Precisión: error dimensional ± 0.5 mm.

Herramientas de corte: utiliza cuchillas de sierra con punta de carburo con sistemas de afilado automático.

3. Máquina de CNC

Función: Máquinas Rangueras contra el deslizamiento y las estructuras de mortaja/tenon.

Precisión: precisión de posicionamiento 0.1 mm, repetibilidad 0.05 mm.

4. Sander de cinturón ancho

Configuración: típicamente 4-6 cabezas de lijado.

Lijado grueso: elimina el stock de 0.3-0.5 mm.

Lijado fino: asegura la tolerancia al espesor ± 0.1 mm.

Especificación del cinturón: rango de arena de 40 a 240.

Vii. Sistemas auxiliares

1. Sistema de manejo de materiales: incluye transportadores de rodillos, transportadores de cinta y ascensores.

2. Sistema de extracción de polvo: equipado con separadores de ciclones y colectores de polvo de la casa.

3. Equipo de prueba de calidad: medidores de humedad, probadores de propiedad mecánica.

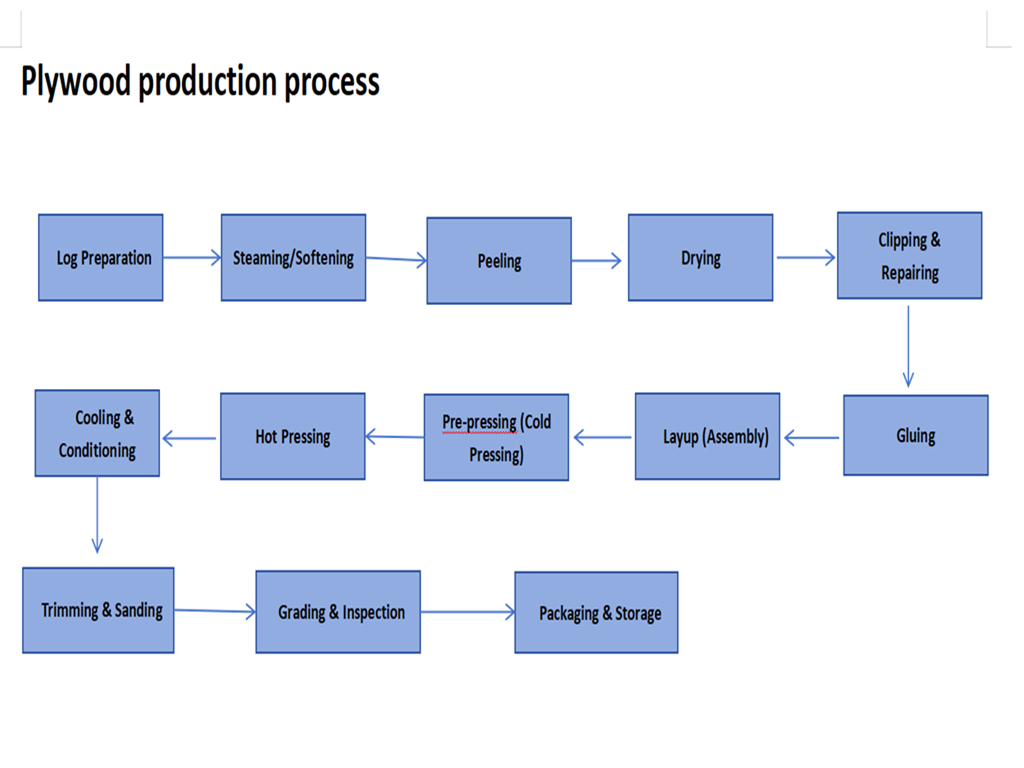

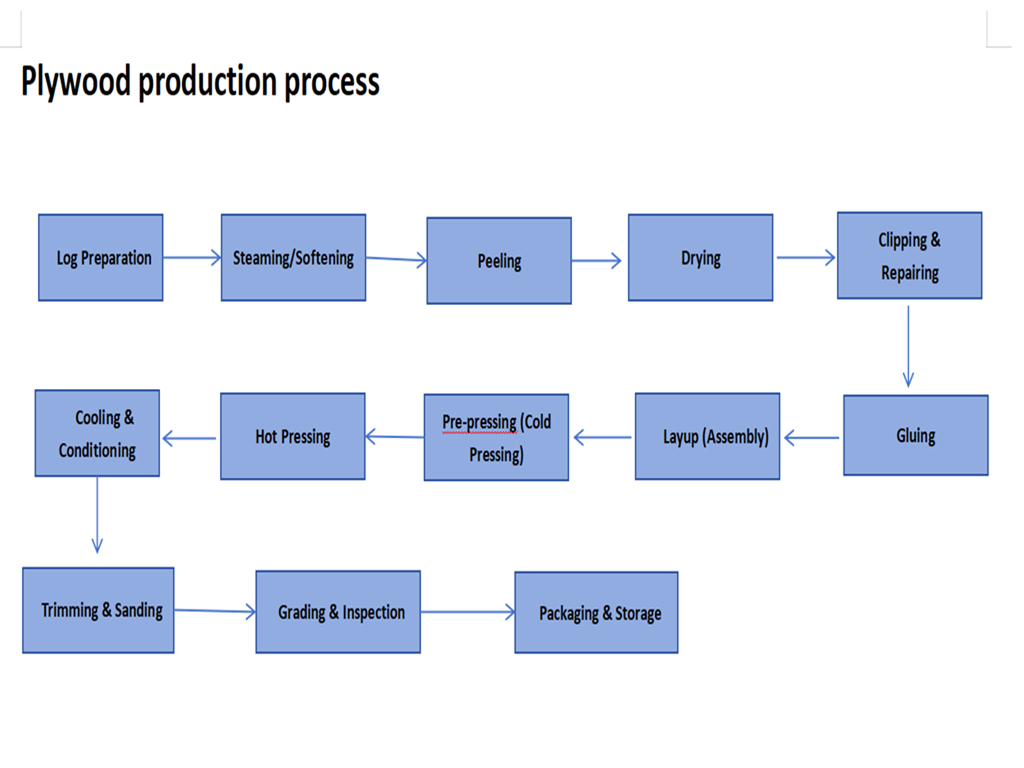

Proceso de producción de pisos de contenedores

La producción de pisos de contenedores es un proceso de ingeniería de sistemas muy preciso. Su núcleo radica en el uso de resina fenólica para unir múltiples capas de materiales de madera a alta temperatura y presión, formando un panel estructural con alta resistencia, alta resistencia al desgaste y excelente resistencia a la intemperie. Todo el proceso se puede dividir en las siguientes etapas centrales:

Fase uno: preparación y procesamiento de materia prima

1. Registro de registro: los registros comprados (por ejemplo, maderas duras como la cría, el eucalipto) se cortan en segmentos de longitud requeridos utilizando grandes máquinas de aserrado.

2. Bloquear al vapor/Soating: los segmentos de troncos se colocan en estanques o depósitos humeantes y se suavizan con agua caliente o vapor. Esto reduce el estrés interno de la madera y aumenta su plasticidad, facilitando el pelado posterior.

3. ENCUESTA: Las máquinas de desaceleración se utilizan para eliminar la corteza y las impurezas de los segmentos de troncos, obteniendo superficies de madera limpia.

Fase dos: Fabricación de chapa

1. Peleo: los bloques de registro suavizados se montan sobre los tornos de chapa. La máquina sujeta ambos extremos del bloque, girándolo a alta velocidad, mientras que una cuchilla afilada se alimenta de manera uniforme, despegando el bloque continuamente como un afilador de lápiz en una cinta continua de chapa de grosor predeterminado (típicamente varios milímetros).

2. Recorte: la cinta de chapa continua se corta mediante cortadoras automáticas en láminas de chapa rectangulares de longitud y ancho requeridos basados en dimensiones preestablecidas. La clasificación preliminar se produce simultáneamente para rechazar secciones con defectos importantes.

3. Secado: las láminas de chapa verde (húmeda) se alimentan a secadoras (típicamente tipos de cinturón de rolleros o malla), donde el aire caliente circulante reduce uniformemente su contenido de humedad de más del 60% a 8-12% para cumplir con los requisitos de pegado.

Fase tres: procesamiento y pegado de chapa

1. Patching and Splike: Las láminas de chapa secas están parcheadas para defectos como agujeros que usan máquinas de parcheo. Las láminas de chapa de formato pequeño se empaldenan en láminas de formato grande con empalmes (bufanda o articulación de los dedos) para mejorar el rendimiento de la madera.

2. Pegado: este es un paso crítico. Las hojas de chapa procesadas pasan a través de los extensores de pegamento, donde se aplica una gran cantidad de resina fenólica de manera uniforme a ambas superficies. El control de la aplicación de pegamento debe ser muy preciso, ya que demasiado o muy poco afecta la calidad del producto.

Fase cuatro: bandeja y prensado

1. Bandeja: las láminas de chapa pegadas (típicamente utilizadas como capas de núcleo) y carillas de cara/espalda de alta calidad sin pegar se ensamblan en una estera completa de acuerdo con el número diseñado de pilas, la dirección de grano (capas adyacentes perpendiculares) y la estructura.

2. Precedring: la alfombra ensamblada se envía a través de una prensa en frío, aplicando presión a temperatura ambiente para lograr unión inicial en una unidad sólida. Esto facilita el manejo y la carga en la prensa caliente, evitando el colapso de los tapetes.

Fase cinco: prensado y curado en caliente

1. Carga y prensado en caliente: la alfombra previamente prensada se carga en una prensa caliente de apertura múltiple. La prensa se cierra a alta temperatura (típicamente 140-160 ° C) y alta presión (más de 100 kg/cm²). El calor penetra en el tapete, haciendo que la resina fenólica se someta rápidamente a una reacción química (curado) bajo este calor y presión, uniendo permanente y firmemente las capas de chapa múltiples en un solo panel sólido.

2. Descarga: después de alcanzar el tiempo de presión preestablecido, se abre la prensa y se retiran los paneles calientes y curados.

Fase seis: acabado y mecanizado

1. Enfriamiento: los paneles calientes se envían a través de un enfriador/torner para enfriar el aire forzado y apilamiento, disipando el calor residual y equilibrando las tensiones internas para evitar la deformación.

2. Recorte: los paneles enfriados con bordes ásperos se cortan con precisión a tamaño en los cuatro lados usando sierras de recorte de doble gama para obtener paneles rectangulares regulares.

3. Grooving y fresado: las máquinas de fresado CNC o las máquinas de ranura dedicadas se utilizan para moldear patrones anti-deslizamiento en la superficie del panel y mecanizar con precisión las estructuras de mortes y tenon (p. Ej.

4. Lijado: las lijadoras calibrantes de cinturón ancho, típicamente múltiples (p. Ej., 4-6 cabezas) y de servicio pesado, se usan para el acabado de la superficie fina, eliminando la variación de la capa y el grosor precedido para obtener paneles lisos y acabados planos con un grosor preciso.

5. Inspección y embalaje: inspección final del producto terminado (dimensiones, apariencia, muestreo para pruebas de rendimiento mecánico). Los productos calificados son etiquetados, filmados, agrupados y almacenados.

¡Solicite su solución de madera contrachapada ahora! Diseño de planta 3D, comisión en el sitio y repuestos globales: ¡domine el mercado de la junta premium hoy!

Nuestros contactos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Correo electrónico: osbmdfmachinery@gmail.com