Equipo requerido para una línea de producción de madera contrachapada de 1830 mm de ancho

Una línea completa de producción de madera contrachapada de 1830 mm de ancho incluye un conjunto completo de equipos, desde el procesamiento de registro hasta el empaque del producto terminado. A continuación se muestra una introducción detallada al equipo de producción central.

| Parte 1: Procesamiento de materia prima y sección de preparación de chapa |

1. Sierra de corte de registro

Se usa para cortar registros comprados a la longitud requerida (típicamente 1300 mm, 1550 mm, 1850 mm, etc.), eliminando secciones irregulares para prepararlas para el pelado posterior.

2. Máquina de desembarco de registro

Elimina la corteza externa de los registros a través de medios mecánicos. La madera limpia protege las cuchillas de pelado, mejora la calidad de la chapa y reduce el desgaste abrasivo de las impurezas durante el lijado.

3. Registro de estanque/tanque humeante

Sujetos las secciones de registro de corte para el tratamiento hidro-térmico (vapor) para suavizar las fibras de madera. Los registros al vapor son más fáciles de pelar, produciendo una chapa continua con una superficie más suave y menos rotura.

4. Pelato de pelado de chapa

Una de las máquinas centrales de la línea de producción. Sostiene la sección de registro al vapor y suavizada y la gira a alta velocidad, mientras que una cuchilla afilada la pega en una tira continua de chapa con un grosor uniforme. Su precisión determina directamente el grosor y la calidad de la chapa.

5. Capeta de chapa

Corta la cinta de chapa pelada continua a las dimensiones especificadas (ancho y longitud) y simultáneamente recorta secciones defectuosas.

| Parte 2: Sección de secado y procesamiento de chapa |

6. Máquina de secado de chapa

Se seca la chapa húmeda para reducir su contenido de humedad a un rango óptimo de 8%-12%. Los tipos comunes incluyen secadores de rodillos y secadoras de correa de malla. La chapa seca es menos propensa al moho, tiene una contracción estable y logra una mayor resistencia a la unión.

7. Máquina de empalme de chapa

Se une a las hojas de chapa pequeñas y secas en láminas grandes de tamaño completo (para capas de núcleo y cara) usando hilos de pegamento (cinta) o superposición de la articulación de la bufanda. Incluye empalmantes de puntada y empalmadores de costura (LAP).

8. Máquina de parche de chapa

Se utiliza para reparar defectos como divisiones y agujeros de gusano en la chapa. Típicamente, se elimina la parte defectuosa y se inserta un parche, mejorando el grado de chapa y la tasa de utilización.

| Parte 3: Sección de expansión y colocación de pegamento |

9. Plegador de pegamento

Aplica el adhesivo (p. Ej., Urea-formaldehído UF, fenol-formaldehído pf) de manera uniforme sobre la superficie de las hojas de chapa. El componente central es el rodillo de pegamento; Su precisión determina la uniformidad de la aplicación de pegamento, afectando directamente la fuerza de los enlaces de la madera contrachapada.

10. Línea de colocación / pre-press

Las pilas de núcleo pegadas y las capas de chapa múltiples se apilan manual o automáticamente en una estera de acuerdo con una estructura simétrica (por ejemplo, núcleo de cara). La pre-presión luego aplica presión fría a la alfombra ensamblada, dándole resistencia de unión inicial para facilitar el manejo y la alimentación en la prensa caliente, evitando el colapso de la alfombra.

| Parte 4: Sección de presión y acabado en caliente |

11. Press caliente

El equipo más crítico en la línea de producción. Aplica alta temperatura y alta presión al tapete, curando el adhesivo rápidamente y uniendo las múltiples capas de chapa firmemente juntas para formar madera contrachapada. Para una línea de 1830 mm de ancho, el tamaño de la platina caliente es típicamente más grande que 1830 mm x 915 mm (por ejemplo, 2500 mm x 1300 mm o más).

12. rejilla de enfriamiento

Enfría la madera contrachapada caliente que emerge de la prensa, ya sea naturalmente o por aire forzado. Esto permite que la temperatura disminuya uniformemente, liberando tensiones internas para evitar la deformación y estabilizar las dimensiones del tablero.

13. Sierra de doble bordes

Recorta los bordes irregulares de las láminas de madera contrachapada enfriadas de bordes ásperos, cortándolas a tamaños estándar (por ejemplo, 1830 mm x 915 mm).

14. Máquina de lijado

Arena la superficie de la madera contrachapada para eliminar la variación del espesor, las capas precedidas y los defectos menores. Esto logra el grosor y la suavidad requeridos, proporcionando una superficie fina para los procesos de acabado posteriores como la laminación o la pintura.

| Parte 5: Sistemas auxiliares y de control |

15. Sistema de mezcla de pegamento

Prepara y suministra automáticamente adhesivo, que implica la medición y mezcla precisa de resina, rellenos, endurecedores, etc.

16. Sistema de eliminación de polvo

Recoge astillas de madera y polvo generados durante todo el proceso de producción (especialmente durante el corte y el lijado), manteniendo un entorno de taller limpio y cumpliendo con los estándares ambientales.

17. Sistema de control automatizado

Utiliza PLC (controladores lógicos programables) y HMIS (interfaces de máquina humana) para control y monitoreo centralizados de la línea de producción, lo que permite una operación automatizada y continua para mejorar la eficiencia y garantizar una calidad constante.

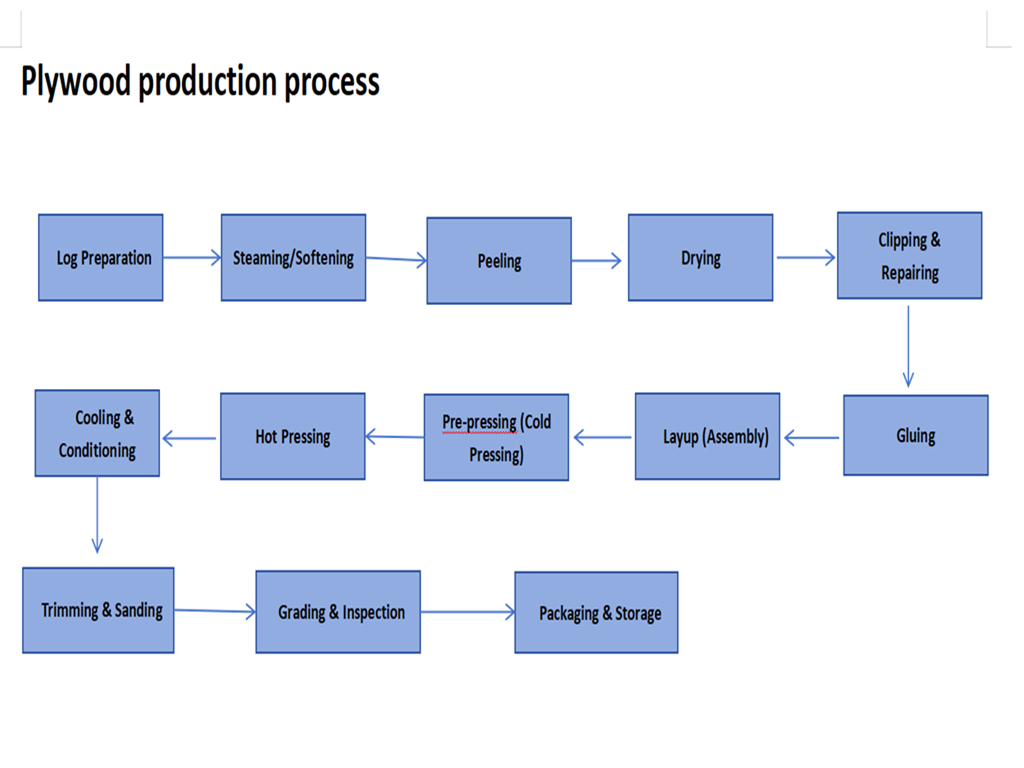

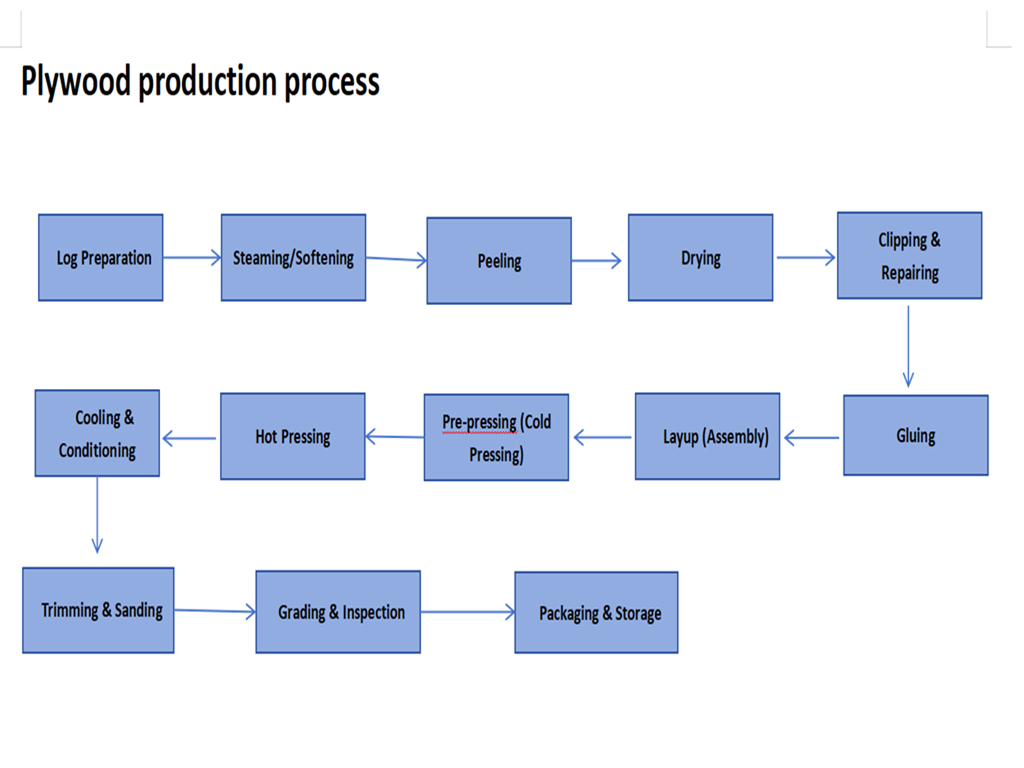

Proceso de fabricación de madera contrachapada

Un proceso completo de fabricación de madera contrachapada se puede dividir ampliamente en seis etapas centrales: procesamiento de materias primas, preparación de chapa, secado de chapa, pegado y colocación, presión caliente y acabado.

| Etapa 1: Procesamiento de materia prima |

1. Corte de registro

Los registros comprados se cortan a la longitud del objetivo (por ejemplo, 1300 mm, 1550 mm, 1850 mm) utilizando una sierra transversal en función del tamaño final del producto deseado.

2. Descontado

La corteza externa de los troncos se elimina utilizando una máquina de desacuerdo para evitar que la corteza use cuchillas de equipo y afecte la calidad de la chapa.

3. Vapor vapor

Las secciones de registro de corte (bloques) se colocan en estanques de agua calientes o depósitos de vapor para tratamiento térmico. Esto suaviza las fibras de madera, lo que permite que los troncos se peleen en una chapa continua y suave con una rotura mínima en el paso posterior.

| Etapa 2: preparación de chapa |

4. Peeling / torno girando

Este es un proceso crítico. El bloque de troncos suavizado está montado en un torno y gira a alta velocidad contra una cuchilla afilada, que lo pega en una lámina continua de chapa. El control preciso permite que se produzcan chapa de diferentes espesores (p. Ej., 1.2 mm-4.5 mm).

5. Recorte

La cinta de chapa continua se recorta a anchos y longitudes preestablecidas. Las secciones defectuosas (por ejemplo, con nudos o divisiones) se identifican y se cortan de manera manual o automática.

| Etapa 3: secado y procesamiento de chapa |

6. Secado

La chapa recién pelada tiene un contenido de humedad muy alto (aproximadamente 30%-60%) y debe secarse. Por lo general, se utilizan secadores de cinturón de rolleros o malla para reducir el contenido de humedad a un rango óptimo de 8%-12%. La chapa seca es menos propensa al moho, tiene una contracción estable y logra una mayor resistencia a la unión.

7. Calificación, parches y empalme

Calificación: las láminas de chapa se clasifican en función de las especies de madera, el color y el número de defectos. La chapa de alta calidad se usa para capas de cara y trasera, mientras que los grados más bajos se usan para el núcleo.

Parche: los defectos menores (por ejemplo, pequeños agujeros de gusano, divisiones) se reparan utilizando una máquina de parcheo para mejorar el rendimiento.

Empalaje: las hojas de chapa más pequeñas se unen en hojas de tamaño completo con empalmes (p. Ej., Costuras de hilo o articulación de bufanda) para su uso como capas núcleo o posteriores.

| Etapa 4: pegado y colocación |

8. Plegada de pegamento

El adhesivo (p. Ej., Urea-formaldehído UF, fenol-formaldehído PF, melamina MEL) se aplica uniformemente a ambos lados de las capas de chapa del núcleo (o todas las capas que requieren pegamento) usando un diseminador de pegamento. La cantidad de pegamento aplicado debe controlarse con precisión.

9. Play-up y prepressing

Canado: las pilas de núcleo pegadas y las carillas de cara/espalda sin pegar se ensamblan manual o automáticamente en una 'mat ' con una estructura simétrica (por ejemplo, núcleo de cara o más capas). La dirección de grano de las capas adyacentes es perpendicular.

Precresing: la estera ensamblada está prensada para darle resistencia inicial de unión, lo que hace que sea más fácil manejar y cargar en la prensa caliente sin colapsar.

| Etapa 5: Pressing caliente |

10. Presionamiento en caliente

Este es el proceso más crítico en toda la línea de producción. El tapete se carga en una prensa caliente de apertura múltiple donde está sujeta a alta temperatura (p. Ej., 140-200 ° C) y alta presión (p. Ej., 100-200 kg/cm²) por un tiempo establecido.

El calor cura el adhesivo rápidamente, y la presión une las capas de chapa firmemente juntas en un panel de madera contrachapada fuerte. La presión, la temperatura y el tiempo deben establecerse con precisión de acuerdo con el tipo de adhesivo y el grosor del panel.

11. Refriamiento

Los paneles que salen de la prensa caliente son muy calientes. Se colocan en bastidores de enfriamiento para enfriamiento natural o forzado para liberar tensiones internas, estabilizar las dimensiones y evitar la deformación.

| Etapa 6: terminando |

12. Recorte

Los bordes irregulares presionados en los cuatro lados de los paneles enfriados están aserrados por una sierra de doble bordado para crear paneles de dimensiones al cuadrado estándar.

13. Lijado

Las superficies superiores e inferiores de los paneles están lijadas por una lijadora de cinturón ancho. Este proceso elimina la variación del grosor, las capas superficiales precedidas y las imperfecciones menores, logrando la tolerancia y suavidad del grosor requerido.

14. Calificación e inspección

Los paneles terminados se inspeccionan y califican de acuerdo con los estándares nacionales (p. Ej., GB/T 9846) o internacionales basados en defectos de apariencia (por ejemplo, agujeros, divisiones, falla del pegamento), en calificaciones como premium, primer grado y calificado.

15. Embalaje y almacenamiento

Los paneles de la misma calificación y especificación están agrupados, etiquetados con información como el tamaño, el grado, la clase de emisión de formaldehído (p. Ej., E0, E1) y la fecha de producción, y luego se trasladaron al almacenamiento o preparado para el envío.

Introducción al ancho de 1830 mm

El '1830 mm de ancho' es un término de especificación crítica en la industria de fabricación de madera contrachapada, específicamente que se refiere al ancho estándar de las láminas de madera contrachapada producidas por una línea de producción de 1830 milímetros. Esta dimensión no es arbitraria, pero se basa en estándares de panel reconocidos internacionalmente y optimizado para la eficiencia de producción.

| 1. Dimensiones y correlación centrales |

Ancho: 1830 milímetros (mm)

Longitud correspondiente: típicamente emparejada con una longitud de 915 milímetros (mm).

Especificación estándar: por lo tanto, una hoja de madera contrachapada terminada de tamaño completo suele ser 1830 mm (ancho) x 915 mm (longitud).

Equivalente imperial: este tamaño corresponde perfectamente a la medición imperial de 6 pies x 3 pies (1 pie ≈ 305 mm, 6x305 = 1830, 3x305 = 915). Esto hace que esta especificación sea muy popular y común en el comercio internacional, especialmente en los mercados utilizando unidades imperiales (por ejemplo, América del Norte, el Reino Unido).

| 2. ¿Por qué es importante el ancho de 1830 mm? |

Estandarización y universalidad: la dimensión de 6x3 pies es uno de los tamaños estándares de larga data en las industrias de construcción, muebles y envases a nivel mundial. El equipo, los moldes y los diseños se construyen alrededor de esta especificación. Una línea de producción de 1830 mm satisface directamente esta importante demanda del mercado.

Utilización de alta materia: la cinta de chapa continua pelada por un torno moderno tiene un ancho fijo. El diseño de la línea de producción para un ancho de 1830 mm maximiza el uso del diámetro de pelado del log, minimiza los desechos de corte y mejora significativamente el rendimiento y la eficiencia económica.

Compatibilidad de la aplicación posterior:

Formulario de construcción: este tamaño es muy adecuado para las dimensiones de trabajo en la construcción, facilitando la instalación y el ensamblaje fáciles.

Fabricación de muebles: las dimensiones de muchos componentes de muebles de panel son divisiones enteras de este tamaño, reduciendo efectivamente los desechos de corte.

Casos de embalaje: los tamaños estándar para grandes cajas de embalaje y paletas a menudo se diseñan en función de esta especificación.

Fundación para la automatización de la línea de producción: el ancho de trabajo de toda la maquinaria de la línea de producción, como la sierra de recorte de prensa, lijadora y borde, está diseñado alrededor de 1830 mm (o más grande, para permitir el margen), lo que permite la producción automatizada de un producto log a terminado.

| 3. Comparación con anchos más grandes (por ejemplo, 2440 mm / 8 pies) |

1830 mm (6 pies): representa una especificación clásica y económica. La inversión en el equipo es relativamente menor, los requisitos para el diámetro de registro son menos estrictos, lo que lo hace ideal para la producción a mediana escala y los fabricantes dirigidos a mercados específicos.

2440 mm (8 pies): representa la especificación de producción general y a gran escala (a menudo emparejada con una longitud de 1220 mm, es decir, 4 pies). Es el tamaño general absoluto en el mercado global de paneles (especialmente para el stock central en muebles y decoración), pero requiere equipos más grandes, diámetros de registro más grandes e inversión de capital más alta.

El ancho de 1830 mm representa un estándar de línea de producción maduro, eficiente y bien dirigido. Sirve precisamente al mercado internacional para el tamaño estándar de 6x3 pies, lo que tiene un equilibrio óptimo entre el costo de inversión, la utilización de materias primas y la demanda del mercado.