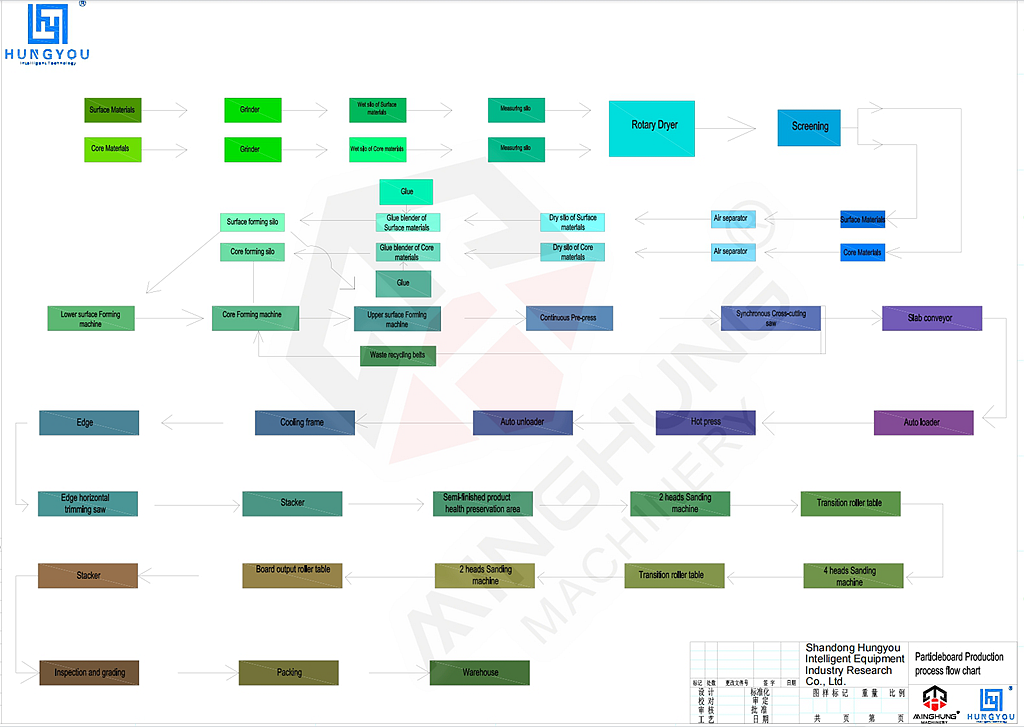

Toda la línea de producción es un proyecto de ingeniería de sistema altamente automatizado, que se puede dividir en cuatro secciones principales: sección de preparación de materia prima, sección de formado y estera, sección de prensado en caliente (núcleo) y sección de posprensado y acabado.

1. Sección de preparación de materia prima

El objetivo de esta sección es convertir materias primas de madera en partículas pegadas calificadas.

Astilladora/Descamadora: Astilla troncos, madera de diámetro pequeño o residuos de procesamiento de madera en hojuelas o partículas que cumplan con los requisitos del proceso.

Máquina Cribadora: Clasifica partículas por tamaño. Las partículas de gran tamaño se devuelven para volver a triturarlas, mientras que los finos se pueden utilizar para capas superficiales u otros productos, asegurando la uniformidad del material de formación.

Secadora: normalmente utiliza secadores de tambor rotatorio de alta eficiencia para reducir el contenido de humedad de las partículas de aproximadamente 30% -50% a un 2% -4% adecuado, preparándolas para pegarlas.

Sistema de transporte neumático: transporta partículas secas a la siguiente etapa a través de tuberías y ventiladores, y puede eliminar impurezas como metal y arena.

Licuadora de pegamento: uno de los equipos principales. Utiliza mezcladores continuos de alta velocidad para mezclar partículas de manera precisa y uniforme con adhesivos (p. ej., resina UF), endurecedores y agentes impermeabilizantes (p. ej., cera). Su precisión de dosificación determina directamente el consumo de cola y la calidad del producto.

alegre

pantalla vibratoria

secadora

mezclador de pegamento

2. Sección de formación y formación de tapetes

El objetivo de esta sección es formar una estera con las partículas pegadas con un espesor uniforme y una estructura simétrica.

Estación formadora/Máquina formadora: Otro equipo principal. Determina la estructura interna del tablero. Por lo general, utiliza cabezales de formación de compuestos mecánicos con forma de aire para esparcir con precisión las partículas finas de la capa superficial y las partículas gruesas de la capa central por separado, formando una estructura de estera de tres capas 'fina-gruesa-fina'. Esto es clave para garantizar las propiedades mecánicas del tablero (como alta resistencia y buena capacidad de sujeción de tornillos).

Preprensado de tapete: el tapete suelto de la estación de formación pasa a través de una preprensa para su compactación inicial. Sus principales funciones son:

Para eliminar el aire del tapete, evitando la formación de ampollas durante el prensado en caliente.

Para aumentar la resistencia inicial de la estera, facilitando el transporte a la prensa continua sin romperse.

Reducir el espesor del tapete, disminuyendo la altura de apertura de la prensa y mejorando la eficiencia.

máquina de formación de alfombras

prensa previa

3. Sección de prensado en caliente: núcleo del sistema

La Prensa Plana Continua es el 'corazón' de toda la línea de producción. Su nivel técnico determina directamente la capacidad de la línea de producción, el consumo de energía y el techo de calidad del producto.

3.1 Descripción general del principio de funcionamiento

La prensa plana continua utiliza dos enormes correas interminables de aleación de acero resistente al calor para intercalar la estera preprensada y transportarla a través de un canal de prensa largo y estrecho donde se aplican altas temperaturas y presión. Dentro del canal, la estera se calienta, presuriza y cura progresivamente a medida que viaja, y finalmente sale por el otro extremo como un tablero de partículas continuo y completamente formado.

3.2 Componentes centrales

a. Sistema de correa de acero

Función: Transporta y transporta el tapete, mientras transfiere uniformemente presión y calor a la superficie del tapete.

Requisitos: Acabado superficial extremadamente alto (determina la calidad de la superficie del tablero), excelente resistencia al calor, resistencia a la fatiga y estabilidad dimensional. Es una pieza de desgaste central que requiere mantenimiento y reemplazo regulares.

Tensado y seguimiento: Equipado con complejos sistemas de tensado hidráulico y seguimiento automático para garantizar que las correas de acero estén siempre bajo la tensión adecuada y no se desvíen durante la operación.

b. Sistema hidráulico

Función: Proporciona una presión principal y un perfil de presión potentes, estables y controlados con precisión para la prensa.

Control de Zona: Esta es la esencia de la prensa continua. Los cientos de cilindros hidráulicos encima de la prensa están divididos en múltiples zonas de presión independientes (por ejemplo, zona de entrada, zona de prensa principal, zona de ventilación, zona de estabilización). El sistema se puede programar para controlar la presión en cada zona, formando un perfil de presión optimizado. Por ejemplo:

Zona de entrada: Alta presión para compactar rápidamente la manta suelta.

Zona de prensa principal: Mantiene alta presión para promover el flujo y la penetración de la resina.

Zona de ventilación: Libera brevemente la presión para permitir que escape el vapor y el aire atrapados dentro del tapete.

Zona de estabilización: la presión disminuye gradualmente, lo que permite que el tapete complete el curado en un estado mayormente fraguado, lo que reduce la tensión interna.

do. Sistema de calefacción

Función: Proporciona el calor necesario para el curado del tapete, que generalmente proviene de un calentador de aceite térmico independiente.

Control de temperatura de zona: similar al sistema hidráulico, las placas calefactoras también se dividen en múltiples zonas de control de temperatura independientes. Se puede establecer un perfil de temperatura optimizado, por ejemplo, una temperatura más alta en la entrada para iniciar rápidamente el curado de la resina y una temperatura adecuadamente más baja en la salida para estabilizar el tablero. La precisión del control de temperatura puede alcanzar ±1,5°C.

d. Sistema de marco y carro de rodillos

Función: Forma el esqueleto de la prensa, soportando todo el peso y enorme presión de trabajo.

Diseño: Fabricado con acero de alta resistencia, optimizado mediante análisis de elementos finitos (FEA), lo que garantiza una deformación mínima bajo cargas extremas a largo plazo. La densa matriz interna de rodillos sostiene las correas de acero, reduciendo la fricción y la deformación.

mi. Sistema de control

Función: El 'cerebro' y el 'centro nervioso' de la prensa.

Capacidades: Profundamente integrado con el sistema de control principal de la línea de producción, recopila y procesa miles de puntos de datos en tiempo real (presión, temperatura, velocidad, posición, corrientes del motor, etc.). Puede:

Coordine automáticamente los sistemas hidráulico, de calefacción y de transmisión según recetas preestablecidas.

Logre un control de espesor de circuito cerrado monitoreando el espesor de la placa de salida y ajustando automáticamente la apertura de entrada de la prensa para garantizar que la tolerancia del espesor se mantenga estable dentro de ±0,15 mm.

Posee funciones avanzadas de diagnóstico, predicción de fallas y monitoreo de vida útil.

4. Sección de posimpresión y acabado

El objetivo de esta sección es realizar el procesamiento final de la cinta de tablero continuo de la prensa para crear un panel comercial.

Estrella más fría: El tablero que sale de la prensa está muy caliente (>90°C) y necesita enfriamiento con aire forzado en la estrella más fría para reducir su temperatura por debajo de 50°C. Este proceso estabiliza la estructura interna del tablero, libera algo de tensión y evita la deformación.

Sierra transversal y recortadora: corta automáticamente la cinta de tablero continuo a tamaños estándar del mercado (por ejemplo, 1220x2440 mm, 1830x2750 mm) para recortar la longitud y los bordes.

Apilador: apila automáticamente los paneles cortados en pilas para su embalaje y envío.

Línea de Lijado: Equipo clave para el aseguramiento de la calidad. Calibra la superficie del tablero mediante lijado, eliminando la variación de espesor y la capa precurada, lo que da como resultado una superficie plana, lisa y dimensionalmente precisa, proporcionando un sustrato perfecto para procesos profundos posteriores como laminado o canteado.