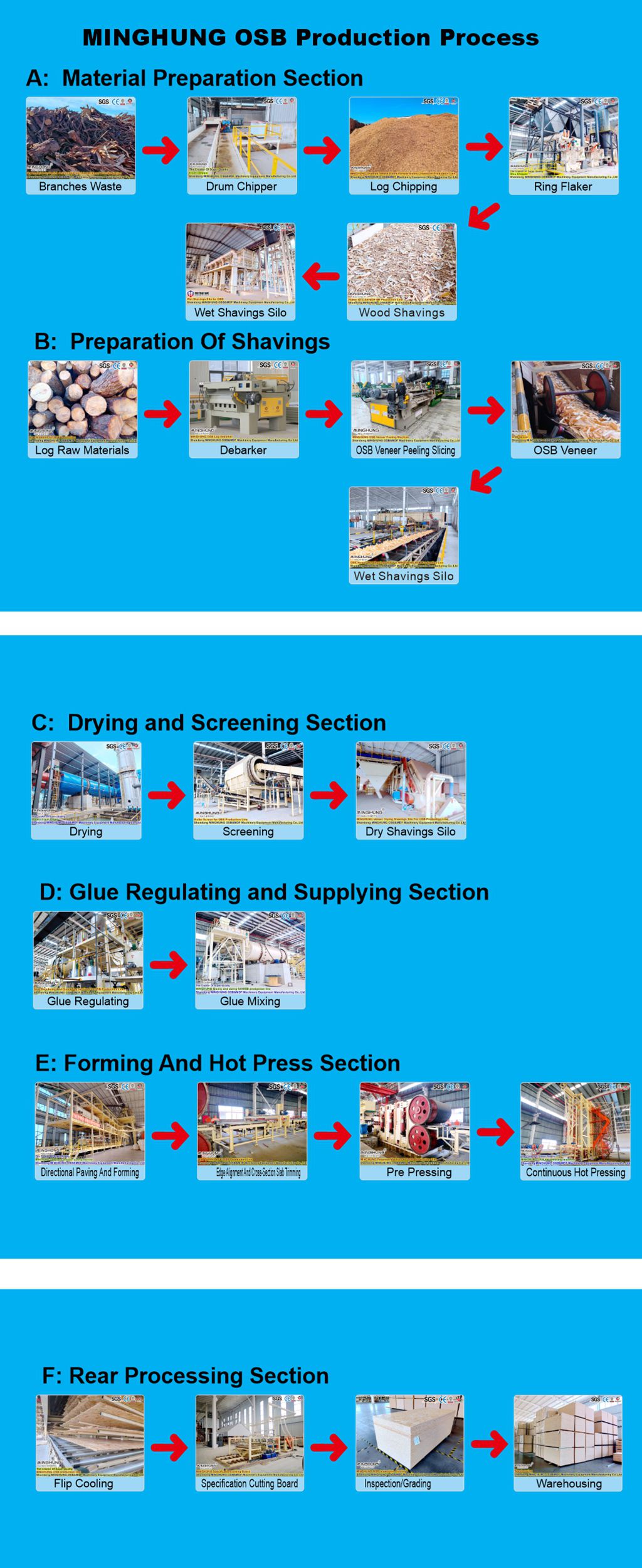

三. Componentes principales

La prensa plana continua es un sistema extremadamente grande y complejo, que comprende estos componentes centrales:

1. Marco principal:

Estructura de acero soldado masiva que forma el esqueleto de prensa.

Lleva la enorme fuerza de presión (típicamente miles o decenas de miles de toneladas), lo que requiere rigidez y estabilidad extremadamente altas para minimizar la desviación durante la presión.

Incluye sistemas de guía que garantizan un movimiento vertical preciso y estable de la platina superior.

Marco de acero para MINGHUNG máquina de prensado continuo

Estructura de acero para OSB

2. Sistema de platina calentada:

Platina superior: típicamente una sola placa de acero gruesa masiva o una combinación de placas, que contiene densas redes de tubería internas para la circulación de fluido de transferencia de calor. Conducido verticalmente por cilindros hidráulicos.

Platina inferior: similarmente masiva y gruesa, fijada al marco principal, que también contiene canales de calentamiento.

Material: acero de aleación de alta resistencia, resistente al desgaste, alta temperatura, con buena conductividad térmica.

Calefacción de canales de medio: agujeros perforados diseñados con precisión o ranuras fresadas aseguran una distribución de calor uniforme.

Calentamiento por zonas: típicamente dividido en múltiples zonas de calentamiento controladas independientemente a lo largo de la longitud de la prensa, lo que permite un control preciso del perfil de temperatura en diferentes etapas de prensado (previene la superficie previa al cure).

3. Sistema de cinturón de acero:

Cinturón de acero superior y cinturón de acero inferior: dos cinturones de acero de aleación especiales sin costuras, interminables, ancho, ancho (ancho del panel coincidente) y muy larga (cubriendo todo el margen de la longitud de la prensa).

Función : proteger las superficies de la platina del desgaste y la contaminación; transferir uniformemente la presión y el calor a la alfombra; crear superficies de panel suaves; Transmitir el tapete continuamente a través de la prensa.

Sistema de accionamiento: los motores potentes impulsan los tambores principales, impulsando las correas. La velocidad es ajustable para controlar el tiempo de presión.

Sistema de tensión: Mantiene la tensión constante y apropiada de la correa durante la operación, evitando el deslizamiento y la desalineación.

Sistema de seguimiento (guía de borde): monitorea y ajusta automáticamente la ruta de la correa, evitando la desviación lateral que podría dañar el equipo.

Rollos/controles deslizantes de soporte: los rollos densamente dispuestos o los controles deslizantes de material de baja fricción dentro de los cinturones (frente a los platos) soportan los cinturones, minimizando la deformación y la resistencia a la carrera.

Sistema de limpieza y lubricación: elimina los residuos (resina, partículas de madera) de las superficies de la correa y aplica un lubricante especial de alta temperatura para reducir la fricción entre los cinturones y los platos/elementos de soporte.

Dos cinturones de acero

motor de Siemens

4. Sistema hidráulico:

( 1) Estación de bomba de alta presión: proporciona una potencia hidráulica masiva.

( 2) Cilindros hidráulicos principales: numerosos cilindros (docenas o incluso cientos), distribuidos a lo largo de la longitud de la prensa, conducen la platina superior para aplicar presión.

( 3)) Control de presión zonal (ZPC) -del núcleo :

Una de las tecnologías centrales del CFP. Los cilindros hidráulicos se agrupan en múltiples zonas de presión controladas independientemente (típicamente 10-30 o más, a lo largo de la longitud de la prensa).

Cada zona de presión se puede establecer de forma independiente y controlada con precisión.

Objetivo:

Simule los cambios de grosor y densidad de la estera durante la presión (alta presión necesaria para la compresión inicial en la entrada, baja presión necesaria para la liberación controlada en la salida).

Compensar las variaciones de MAT (contenido de humedad, uniformidad de MAT) en tiempo real ajustando la presión local, asegurando el grosor y la densidad del panel altamente uniformes a lo largo de la longitud y el ancho.

Optimice el perfil de densidad vertical del panel (que generalmente requiere una mayor densidad superficial y una menor densidad del núcleo).

(4) Sistema de control: un sistema PLC o DCS complejo recopila datos de sensores de presión en cada zona en tiempo real y controla con precisión la salida de presión de cada cilindro hidráulico.

Sistema hidráulico

Estación de bomba de alta presión

5. Sistema de calefacción:

Medio de transferencia de calor: aceite térmico principalmente de alta temperatura (excelente estabilidad térmica, control de temperatura preciso, hasta ~ 300 ° C+), vapor saturado con menos frecuencia de alta presión (menor costo, pero precisión de control de temperatura ligeramente inferior y temperatura máxima).

Sistema de circulación: incluye horno de calefacción (combustible, gas o electricidad), bombas de circulación de alta temperatura, tanque de expansión, intercambiadores de calor (si es necesario), tuberías complejas y sistemas de válvulas.

Control de temperatura zonal: los platos se dividen típicamente en múltiples zonas de temperatura controladas independientemente a lo largo de la longitud. Esto permite establecer diferentes perfiles de temperatura (por ejemplo, temperatura de entrada ligeramente más baja para evitar la temperatura de curado máximo previo a la superficie en las zonas medias, enfriamiento controlado cerca de la salida para ayudar a la liberación de presión). El control preciso de la temperatura es vital para la velocidad de curación de resina, las propiedades del panel y la evitación de defectos (capas precedidas, delaminación).

6. Sistemas de información y descarga:

Conseyor de alimentación: generalmente una correa de acero o una mesa de rodillo pesado que coincide con el ancho de la prensa, alimentando la colchoneta suavemente y centrada en la entrada de la prensa.

Sellos de entrada/raspadores: evite que los restos de alfombrilla ingresen al interior de la prensa y dañan correas o platos.

Descargar el transportador: recibe la tabla verde caliente y la transporta rápidamente lejos de la prensa para enfriar.

Sellos de salida/escape: grandes volúmenes de vapor y volátiles generados durante la presión deben extraerse de manera efectiva (típicamente conectada a los sistemas de recolección de polvo y tratamiento de escape), al tiempo que evitan la entrada de aire ambiente que afecta el campo de temperatura.

7. Sistema de lubricación:

Rocía un lubricante sintético especial de alta temperatura entre las cinturones de acero y los elementos de soporte/plates, y en rollos de soporte.

Reduce significativamente la fricción, protege las superficies de la correa y la platina, y reduce el consumo de energía.

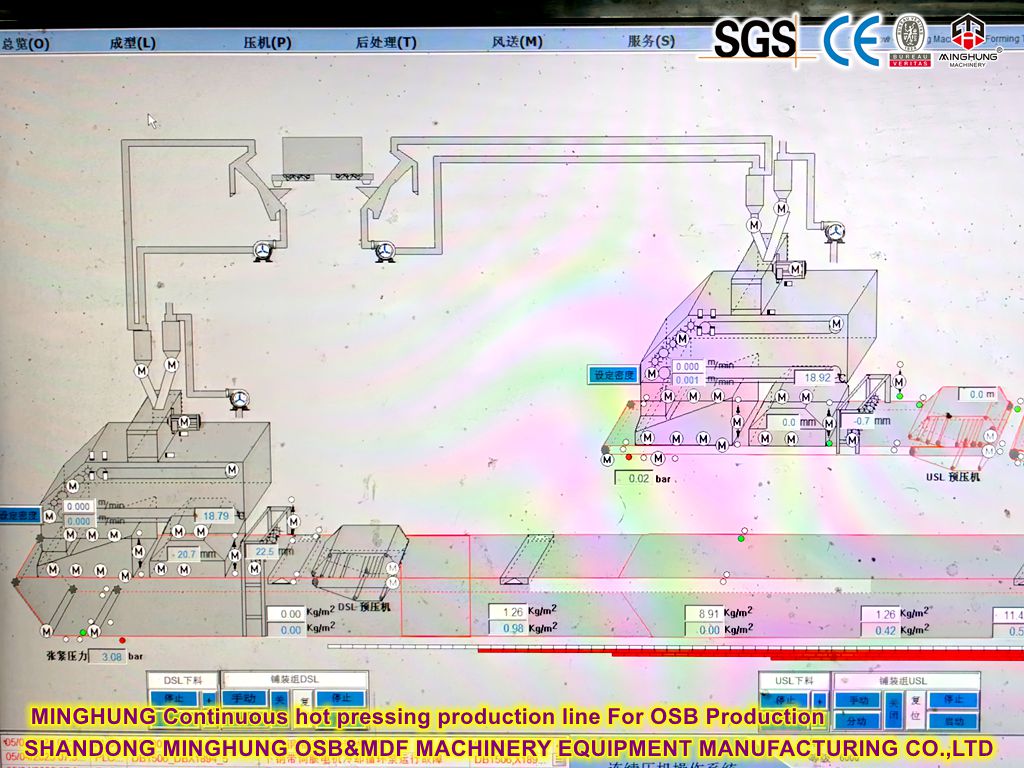

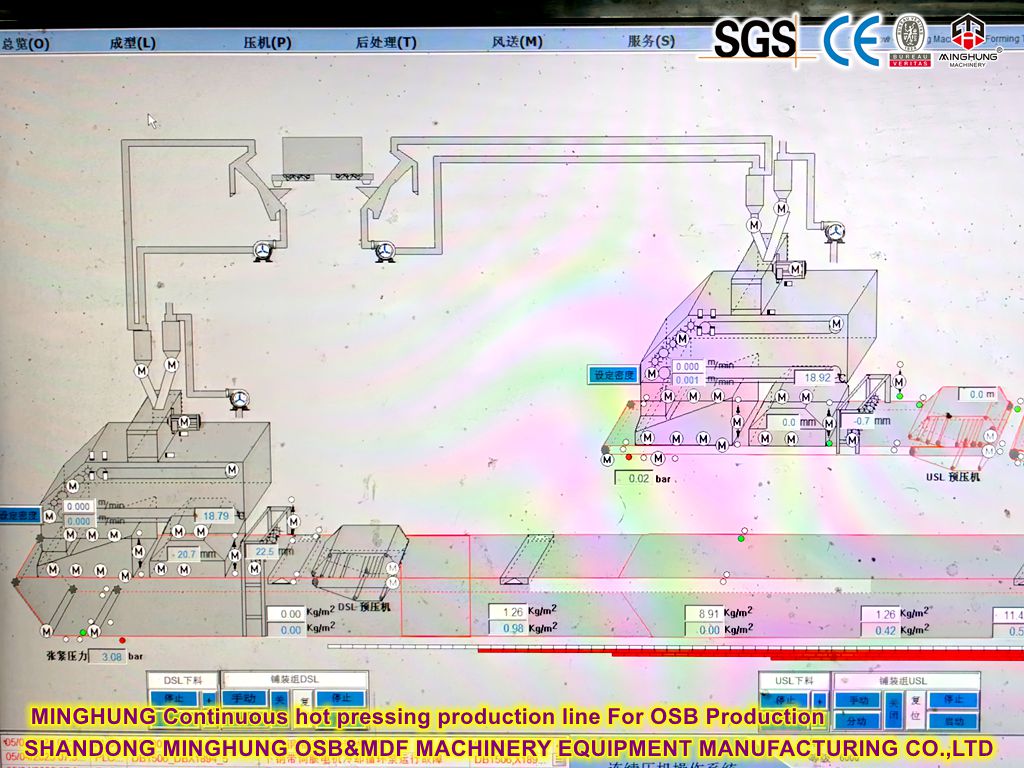

8. Sistema de control:

Cerebro: altamente automatizado, basado en PC industrial, PLC o DCS.

Funciones:

Coordina todos los subsistemas (zonas de presión hidráulica, velocidad de la correa, zonas de temperatura, lubricación, se plantean/descarga).

Conjuntos y monitores de parámetros del proceso de presión (espesor objetivo, puntos de ajuste de presión por zona, puntos de ajuste de temperatura por zona, velocidad de correa/tiempo de presión).

Adquisición de datos en tiempo real, pantalla, registro y generación de alarmas.

Diagnóstico de fallas y protección de enclavamiento de seguridad.

Comunicación y coordinación con otras secciones de línea (formación, pre-prensación, acabado).

Siemens plc para la línea de producción de OSB

HMI

9. Sistemas auxiliares:

Sistema de enfriamiento: para aceite hidráulico y componentes críticos.

Dispositivos de seguridad: botones de parada de emergencia, cortinas de luz de seguridad, protección contra la presión excesiva, protección de la sobre temperatura, detección de ruptura de la correa, etc.

Dispositivos de monitoreo: escáneres de espesor (en línea o en la salida), sensores de posición de la correa, sensores de temperatura/presión, etc.